A beszerzési folyamatok technológiai jellemzői

A beszerzési folyamatok technológiai jellemzői.

1. Elválasztási módszerek

Alkatrészek készült vagy félig nyert hengerelt szegmensek különböző formájú (kör, hatszög, lapos, stb), vagy a munkadarabok az öntéssel nyert, nyomás kezelésére, préselés, stb

A munkadarab különbözik a részektől abban, hogy felületei vagy a felületek egy része más méretű (a névleges méret növekedéséig vagy csökkenéséig) és egy másik alakra (gyakran az egyszerűsítés irányába). Bizonyos beszerzési folyamatokban a megmunkálás (pl. Csavarok, csavarok, ujjak, tengelyek stb.) Nélkül is előállíthatók.

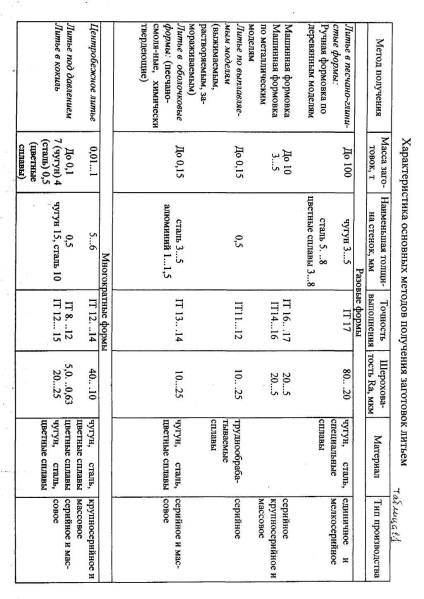

A következő módszerek találhatók üregek előállítására. 1. Minden egyes módszeren belül léteznek olyan fajok, amelyek megfelelnek a pontosság, az érdességi paraméterek és az 1. és 2. táblázat egyéb mutatóinak

1. ábra. Elvégzési módszerek

Öntés - az olvadt fém megfelelő öntőformákba öntése, amelynek ürege megfelel a munkadarab körvonalainak. A kikeményedés után a munkadarab a rajz által meghatározott alakot és méretet veszi fel.

Nyomáskezelés - fűtött vagy hideg fém műanyag kialakítása, amelynek alakja és méretei a rész alakjának és méretének közelében vannak.

Hosszú termékek vágása mechanikus vagy termikus vágással (pl. Kerek rúd tengelyeihez, üregek fémlemez karimához).

Kombinált módszerek csövek előállítására (például öntés és hegesztés, hosszú termékek hosszúsága és hegesztése stb.).

Az öntöde lényege

Öntödei anyagok - a fémek és ötvözetek öntvények gyártásának folyamata. Az öntvények túlnyomórészt nem tiszta fémekből, hanem ötvözeteikből - öntöttvasból, acélból, bronzból, sárgarézből, alumíniumból és más ötvözetekből készülnek. Az öntödei termelés lényege a folyadék termelése, azaz a folyadék termelése. az olvadáspont felett, az előírt kémiai összetétel ötvözete és az előzetesen elkészített formába öntve. Lehűlés esetén a fém megszilárdul és megőrzi az öntőforma kialakítását.

Az alkatrészek gyártása öntéssel a legolcsóbb technológiai folyamat. Azokat a formákat, amelyekbe a folyékony fémeket öntik, különböző módon és különböző anyagokból készülnek. Az öntvények belső méretei kissé meghaladják az öntvények méreteit, mivel a formába töltett fém mennyisége csökken, ha megszilárdul és lehűtik. A legtöbb esetben a formákat csak egy öntvény előállítására használják, majd elpusztítják őket.

A legelterjedtebb öntési módszer homokos-argillaceous formákba öntés. Az öntvények körülbelül 80% -át ilyen formában állítják elő.

Sok esetben a homokos-argillaceus formákban kapott öntvények felülete pontossága és érdessége nem felel meg a modern mérnöki követelményeknek. Ezért speciális módszereket előállítására öntvények: öntvény fém formákba (penészgombák), erőltetés nélkül nyomás és pozitív nyomás (fröccsöntés), öntés forgó fém öntőformák (centrifugális öntéssel), és héjformákat, öntéssel.

Homok-agyagba öntés.

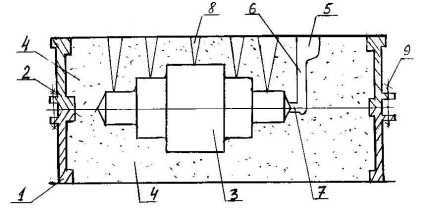

Az öntés során az öntőforma öntőforma ürege, amelyhez a fémeket öntik, modellt, fröccsöntő dobozokat (lombik), modelllapokat, rudakat és jeleket használnak. A modellek fából, műanyagból vagy fémből (alumíniumötvözetekből) készülnek. A formázó dobozok fából vagy alumínium ötvözetekből készülnek. A formázó keverék, amelyben az üreg keletkezik, különböző szemcsés homokból, agyagból, adalékból áll

(faáru, korom, fűtőolaj, stb.). Az 1. ábrán. Az 1. ábrán egy öntőforma van kialakítva, amelynek ürege a formák alsó és felső felében van kialakítva.

1. ábra: A szerszám össze van szerelve.

1,2- alsó és felső fele szerszámkészítés

3- üreg (alak)

4- formázó keverék

5-átvezető tál

7 - a fémek beömlésének csatornája az üregbe

8- csatornák a képződött víz és gázgőzök (pára) kilépéséhez. öntvény

teljesnek tekinthető, ha a fém a 8 csatornákon keresztül jelenik meg

A képződött keverék megsemmisül, és a munkadarab eltávolításra kerül

Homokos-argillaceos formában történő öntés előnyei:

A nagyméretű és nagyméretű öntvények megszerzésének lehetősége

tömege; A közgazdaságtan az üresek egy és egy

kisüzemi termelés. Hátrány - rendszerint formák

alkalmazott 1 alkalommal. Például, a 2. ábrán látható módon, az öntvény kivonatolásáról

A felső félformának meg kell szakítani az alakot.

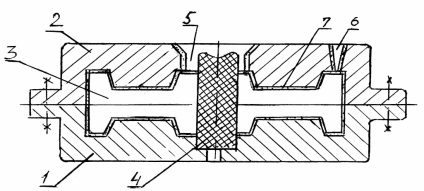

3. A fémformák öntése a sorozatgyártás és a nagyszabású gyártás feltételei között történik, ebben az esetben az öntőforma költségeit darabokra osztják (legfeljebb 800 db)

Fém formákban a fémfal égetésének kiküszöbölése érdekében egy 1 mm és 3,5 mm vastagságú bélésréteget alkalmaznak rájuk. Kvarcos homokból, folyékony üvegből és gyors keményítő keverékből készül. A fémformákat 350 ° C-ra melegítik fel fém öntése közben.

Ábra. Fém szerszámkészítés.

1,2-alsó és felső félforma

3 öntőüreg

4- a rúd egyidejűleg betűként szolgál

5- csatornák fémellátás az üregbe

6 - gyűrűs jel a trapéz horony kialakulásához

Ennek a módszernek az előnyei:

1) a fémformák ismételten felhasználhatók;

2) az öntvények minőségibbek, a munkadarab alakja inkább hozzávetőleges a rész alakjához és méreteihez.

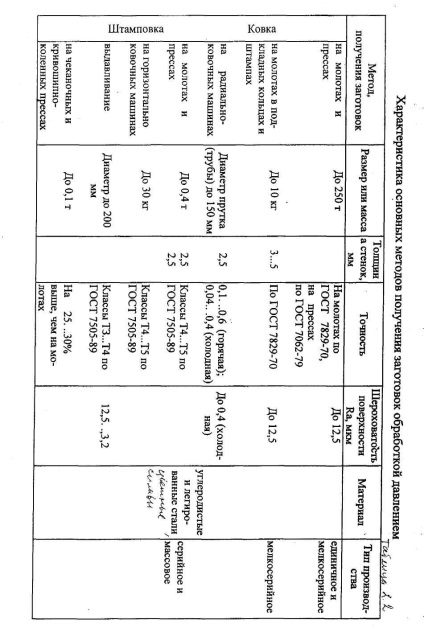

Előadás 3.3.1. A nyomáskezelés technológiai folyamata

Nyomás hivatkozott kezelési eljárások megszerzésére tuskó gépalkatrészek vagy teljesítmény hatása eszköz kezdeti tuskó egy képlékeny anyagból, így van egy egyszerű átalakulás a előforma komplexet képeznek az azonos térfogatú.

A nyomáskezelés nemcsak a kívánt alakot érinti a vakok (részek) méreteiben, hanem a szükséges mérettartományt, érdességet és felületi állapotot is biztosítja a műszaki követelményeknek megfelelően.

A nyomáskezelés fizikai és mechanikai alapja.

A nyomáskezelés az anyag képlékeny alakváltozáson alapul. A műszer erejével a szilárd anyag potenciális energiája egy bizonyos határig növekszik, majd az atomok az interatomikusnál nagyobb távolságra helyezkednek el, és a stabil egyensúly új pozícióiban maradnak. Az ilyen elmozdulások összege egy műanyag deformációt eredményez, amelynek változása a szilárd test alakja és mérete.

A deformációval szembeni ellenállóképesség és a fém plaszticitása függ a kémiai összetételétől (például a széntartalomban, ami növeli a plaszticitást és megnöveli a keménységet), a hőmérsékletet és a deformáció sebességét. A hőmérséklet növelése a duktilitás növekedéséhez és a deformációs erők csökkenéséhez vezet. E célból az előformákat a megfelelő fűtőberendezésekben melegítik.

A hideg műanyag deformációval a fémszemek formája és mérete megváltozik, a műanyag áramlás irányába szakadnak és feszülnek, ami egy bizonyos mikrostruktúrát eredményez. A kristályrács torzítása a fémben fellépő feszültségekhez, a fém mechanikai és fizikai-kémiai tulajdonságainak megváltozásához, az úgynevezett keményedéshez vezet.

3.1. A fémformák típusai

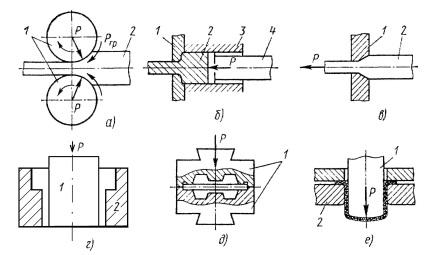

Ábra. 2 A fémformák fő típusainak rendszerei

Az ilyen folyamatok főbb fajtái: gördülés, préselés és rajzolás;

Alkatrészek vagy félkész termékek előállítása, amelyek körülbelül a kész részek alakját és méreteit tartalmazzák, és vágással csak a végleges méretek megadásához és az adott minőségi felület eléréséhez szükséges vágás szükséges; A kovácsolás és a bélyegzés az ilyen folyamatok főbb fajtái.

Marás (ábra. A) préselése a 2 munkadarab közötti a forgó hengerek a súrlódási erők F 1. MP előgyártmány készül a hengerek között, és a P erőt felületre merőleges a tekercsek csökkentik a keresztirányú méretei a munkadarab.

Megnyomása (ábra. B) áll, lyukasztó a 2 munkadarab lény zárt formában a szerszámon keresztül nyíláson 3. 1. ahol a alakja és méretei az extrudált keresztmetszeti része az előgyártmány megfelelő alakja és méretei a szerszám nyílás és annak hossza arányos a relatív keresztmetszeti területek a kezdeti buga és a extrudált rész és a présszerszám mozgása 4.

A rajz (C ábra) a 2 munkadarab húzását jelenti az 1 mátrix kúpos üregén keresztül; a munkadarab keresztmetszete csökken, és a szerszámnyílás keresztmetszeti alakját veszi.

A kovácsolás (D ábra) megváltoztatja az 1 munkadarab alakját és méreteit azáltal, hogy egymás után a 2 univerzális szerszámot a munkadarab egyes részeihez alkalmazza.

A bélyegzés a munkadarab alakját és méreteit egy speciális eszköz segítségével megváltoztatja - egy bélyegzőt (minden egyes részhez egy bélyegzőt kell készíteni). Háromdimenziós és lapos bélyegzés. In die kovácsolás profilozott fém (. Ábra d) a munkadarabra, amely általában egy szegmense egy bár hatással speciális eszköz - 1 nyomófej és a fém kitölti a szerszámüreget, megszerzése annak alakját és méreteit.

Anyagok a 2. előadás előkészítéséhez

"A beszerzési folyamatok technológiai jellemzői"

[7, 192-195.]; [1, 316-354. 416-424]

A munkadarab megszerzésének módja.

A munkadarab előállítási módját a következők figyelembevételével választjuk ki: az alkatrész anyaga és konfigurációja; tömeg, a méret mérete és minősége szükséges; kimeneti térfogat; a betakarítás költségeit és későbbi feldolgozását.

Az alkatrész anyaga meghatározó tényező lehet a munkadarab megszerzésének módja során. Például az öntöttvasból a vakok csak az öntöttvas öntésével, kovácsolásával vagy bélyegzésével nyerhetők ki, az alacsony plaszticitás miatt (apróság) miatt lehetetlen. Ugyanez vonatkozik az egyes nem-deformálható nemvasfém-ötvözetekre (bronz).

A rész mérete, súlya és konfigurációja korlátozza a munkadarab megszerzésének módját. Például a fröccsöntés legfeljebb 150 kg-os ötvözetek tömegére korlátozódik. A komplex alakokat (például a testrészeket) előnyösen öntéssel állítják elő, nem pedig nyomáskezeléssel, ahol nagy teljesítményű prések és drága bélyegzők szükségesek. Az egyidejűleg termelésbe bevitt üres adagok mennyisége jelentősen befolyásolja a módszer kiválasztását és a billet megszerzésének gazdaságosságát.

Éves program az alkatrészek felszabadítására a gyártási típus szerint 4. táblázat.

Hasonló grafikák:

Az NKMZ főtermelő előkészítő üzleteinek és üzleteinek jellemzői

Gyakorlatjelentés >> Ipari, termelési

perspektivikus fenntartható fejlődését. A kohászati ipar fő termelésének előkészítő üzleteinek és műhelyeinek rövid leírása, új technológiai folyamatok beszerzésének beszerzése. új acél és acélosztályok.

A gépalkatrészek hőkezelésének technológiai folyamata

Könyv >> Ipar, gyártás

a kész rész paramétereit és a betakarítási műveletek bonyolultságának csökkentését. A gépiparban és a javításban. a szükséges műszaki jellemzők megadása. A hőkezelés folyamatának fejlődése egy tanulmányban kezdődik.

A gépgyártás technológiai előkészítése

Előadás >> Ipar, gyártás

megvalósíthatósági tanulmányokkal; a tipikus beszerzési folyamatok technológiai jellemzői; a megmunkálás és összeszerelés technológiai folyamatainak fejlesztése; műszaki.

A termelési típusok és a technológiai folyamatok elemei. Tüzelőanyagok magas hőmérsékletű feldolgozása

olyan jellemzők, amelyek meghatározzák a gyártási folyamat szervezeti és technológiai jellemzőit. folytatódik. workshopok, beszerzési részlegek, független műhelyek a nem szabványos berendezések és technológiai berendezések gyártásához.

A gépkocsi fülke első keretének összeszerelésével és hegesztésével kapcsolatos technológiai folyamat

Graduation work >> Ipar, gyártás

Az autókabin első keretének összeszerelésének és hegesztésének technológiai folyamata MAZ 2.1 A betakarítás technológiai folyamatának fejlesztése. A keverék alkalmazása során javul a hegesztési folyamat technológiai jellemzői, javul a varrások minősége.