fegyvercső

Egyszerű hajtogatási lépést tartalmazó cső.

Fent - lemez üres trunk

Valószínűleg sokan egyetértenek velem abban, hogy a legfontosabb része egy pisztolyt - hordó. Végtére is, hogy lőni. A hatékonysága ágyú lövések okozta egy ember vágya, hogy egy kis „kézi” fegyvert. Egy ilyen fegyvert a közepén a múlt század talált várban Tanneberg Hessene (Németország). Ő volt a leadott késő XIV században. Lődd le őket belőle a kéz volt, persze, kemény és kényelmetlen, és hamarosan igazítani számszeríj mezőbe. Kiderült, hogy a pontosság a fényképezés és a pontosság új fegyverek komolyan rosszabb egy jó íj, bár az energia, és ezért a bélyeg erő, jelentősen meghaladja azt. Elég hamar világossá vált, hogy az egyre hosszabb a hordó, a lövések pontosabbá válik. Ettől a pillanattól kezdődik a történelem lőfegyverek.

Ma a „borravaló” egy vadászpuskát, három fő részből áll: a hordó (vagy hordó alkotó csövének), talpas, mezőbe.

A törzs adja a repülési irányát a golyó vagy lövés. A pontos és gondosan készül, annál jobb a lövés kavics és a nagyobb pontosság.

Ez rögzíti a lövegzár vágott fatörzsek összekötő elem között fatörzsek és benyújtani a fegyvert, és főleg elnyelő elem elnyeli a visszahúzó erő. A reteszelő cipő tartó, trigger és biztonsági mechanizmusokat.

A rendszer beszerzésének hordó csavart csövek

A Lodge biztosítja a kényelmet, fegyverek célzási, amelynek célja és természetes lágyító hatása a visszarúgás erők miatt részleges átalakítása nyomatékkal.

Mielőtt beszélünk a jelenlegi fegyvert hordó gyártási technológia, szeretném bemutatni az olvasók egy része a történelem fegyverek a gyártás kiválóságára ennek döntő része a fegyvert. Végtére is, hogy készítsen egy jó hordó - a feladat igen nehéz, még a jelenlegi fejlettségi szintje a gépipar területén. Azonban, kitartás, szorgalom és a találékonyság őseink különböző megoldás erre a problémára. És a minősége a legjobb termékeket a XVIII a mai szakemberek úgy tűnik, szinte misztikus. Azt akarjuk, hogy megmondja, hogy a mesterek a múltban létrehozott egy csodálatos fegyver mutatni néhány saját minták és közös gondolkodásra a nagyságát a szellem abban a reményben, hogy ez meg fog erősíteni és a miénk.

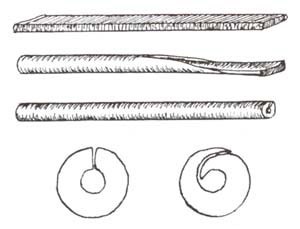

1811-ben, Henry Anshyutts (a jól ismert dinasztia fegyverek) kiadott egy könyvet a karon gyár Suhl. Azt írja a négy típusú technológiák előállításához hordó csövek :. Normal, csavart, seb, és a fatörzsek a „Damaszkusz”

Az elv a seb fatörzsek

Normál (egyszerű) törzsön előállított előgyártmány szalag hossza 32 hüvelyk (812,8 mm), a szélessége 4 inch (101,6 mm), 3/8 hüvelyk vastag (9,525 mm). Melegítés után a kovácsolás módszert hajtogatott csík a tüskén úgy, hogy annak hosszanti szélei egymással szomszédos végéig, párhuzamosan a fúrólyuk tengelyére. Ez a közös varratok a kovácsolás módszerrel és óvatosan prokovyvalsya. Vannak félreérthetetlen jele annak, hogy mindkét hosszú oldalán a téglalap alakú üres néha vertek „a fejüket”, és nem hegesztett csikk és átfedés. Hegesztés után és a hűtés vakbelet tetraéderes sweep, egy eszterga őrölni egy külső felülete, amely ezután polírozzuk kézzel egy nagy kör lágy homokkő átmérője 1,75 m., Hogy a töltényűr oldalán be van csavarva a hordó egy csavaros kupak, amely szintén néha forraljuk. Természetesen a „fulladt” az összes fővonal dulnozaryadnyh fegyver, függetlenül attól, hogy a technológia a termelés.

Csavart törzs. A hegesztési egy hagyományos törzs, párhuzamosan helyezkedik el a tengelye a szár, gyakran volt a megsemmisítés helyett a fegyver. Ennek elkerülése érdekében, az egyszerű főtt hordó kezdődött újra melegíteni a központ és tengelye mentén csavart teljes hossza mentén úgy, hogy a hegesztést kellett alakja egy hélixet. Ez a technika tette a varrás sokkal kevésbé terhelt a lövés.

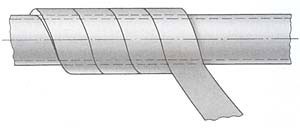

Wound hordó állítjuk elő fokozatosan tekercselés acélszalag a tüskén formájában egy rúd vagy cső. Homlokkerekes hegesztési egymás prokovyvali sledge hammer.

A rendszer beszerzésének damaszkuszi acélszalag

A gyors fejlődés az ipar, a késő XIX kialakulásához vezetett szén acélok nagy mechanikai tulajdonságait. Kilátások a használatuk gyártásához fatörzsek nyilvánvalónak tűnt. Azonban még az első negyedévben a XX században sok fegyverkészítők Európa továbbra is, hogy hordókban „damaszkuszi folyamat”. Ma azt kell érteni, hogy az ilyen fegyvereket, bár ezek a fantasztikus emlékek gondossággal fegyverkészítők előző generációk, de még rosszabb, mint az összes főbb mutatói modern ötvözött acélok csövű. Emlékeztetünk honfitársaink, hogy az acél 50A és még 50RA ahonnan és Tula, Izhevsk és abroncsok ma csinálni, nem kell alkalmazni a hordós ötvözött acélok. És a Damaszkusz hordó. Száz év vagy több a gyártás után nagyon valószínű, hogy a kovácsműhely hegesztő elemek jelentősen romlik és a törzs ereje elégtelen lehet biztonsága érdekében a tüzet. Legyen nagyon óvatos, ha meg akarja lőni a fegyvert a régi Damaszkusz hordó.

A bevezetése szénacél króm, vanádium, nikkel, szilícium, mangán és más elemek vezetett, hogy jelentős növekedés a legfontosabb tulajdonságait hordó acélok - rugalmasság, szakítószilárdság, felületi keménység, korrózióállóság. Sőt, ezek a technológiák lehetővé teszik, hogy megkezdte előre meghatározott tulajdonságokkal. Mindez lehetséges, hogy folytassa a termelési homogén nyersdarabokat puskacsőhöz. Ez a folyamat kezdődött az utolsó harmadban a XIX században, és közel fél évszázada létezett együtt „damaszt” technológia.

A fejlesztés a gyártási technológiák fegyvert hordó.

Összehangolása a vevő üres

Egy új szakasz kezdődik elutasítását hordók előállított csíkok, és az átmenet a fatörzsek, a csatorna képződött mélyfúrás. Ez a technológia sokkal termelékenyebb, de volt, hogy megoldja a számos probléma, mondja el nekünk, hogy hol akarunk végrehajtani úgy, hogy a modern olvasók elképzelni, mit kapott ár egy fegyvert, egy figyelemre méltó küzdelmet. Új hordó előformák gyártási folyamat kezdődik kovácsolás, amely nem csak ad a külső alakja a hordó munkadarab közeledik a kész hordó, hanem javítja acélszerkezet csökkentésével tagoltságát. Jellemzően FORGINGS vágott darab kerek rudak, amelyek átmérője körülbelül 50 mm. A hossza az üres hosszától függ a jövő törzse. Piece 320 mm long ahhoz, hogy húzza ki a kovácsolás tuskó 750 mm hosszú, a közepes átmérő 30 mm. Természetesen, miután kovácsolás az előgyártmány átmérője a régióban a kamra sokkal nagyobb, mint a pofa. Meg kell jegyezni, hogy a hagyományos kovácsolás mintegy 15% -a az acél megy a skála. Kovácsok azt mondják, hogy a fém „ugorayu”.

Gun fúró:

és - betét,

b és c - sínek,

d - egy csatornát ellátására

hűtőfolyadék

e - üreg

csip

Ahhoz, hogy enyhíti a belső feszültségek a Forge munkadarabok melegítjük (kb) 850-860 fok, és tartjuk fél órán keresztül. Pontos melegítési paraméterek függenek a márka és a vevő acél tuskó vastagsága. Feladat enyhíti belső feszültségek nagyon fontos minden fatörzsek gyártási lépések. Különösen fontos, hogy elkerüljük feszültségek a vevő kész cső kialakítására szánt csövének két vagy több hordó. Az a tény, hogy a forrasztási lágy és különösen a szilárd forraszok igényel jelentős és aszimmetrikus fűtését fatörzsek. Nem egyenletesen történik, és hűtés forrasztott blokk. A jelenléte a stressz eredményez észrevehető törzsét deformáció forrasztás után. Emellett a magas fűtési belső felületén a hordó az égetés során, főleg az intenzív, maradandó alakváltozás a hordó, ha maradt feszültség. Normalizálás után oltja. Ennek lényege abban áll, megszerzése optimális tulajdonságok miatt kialakulását a vékony fém szerkezet. Bármilyen acél nehéz a tekintetben, hogy kétfázisú rendszerben, amely legalább két kristálymódosulatai tiszta vas, vas-karbid, fém-karbidok, szennyeződések, és a szilárd oldatok néhány ezen komponensek egymáshoz. Hőmérsékletű kezelés megváltoztatja a fázisállapottal a komplex rendszer, és a mérete az egyes fázisok, ami igen jelentős hatása van a teljesítmény tulajdonságokkal. A temperálás az az egységes melegítő részek a hőmérséklet-függő készítmény, acél, amelyből készült. Tuskó acél Ck 65, amelyek a németországi gyakran használják a törzs melegítjük 840 fok. Ezt követően az olajba merített, amelynek szobahőmérsékleten. Ezután a munkadarab „megjelent”, amelyre melegítjük egy tokos kemencében körülbelül 4 óra hőmérsékleten 580-600 fok. Egy ilyen bonyolult hőkezelés is jelentősen befolyásolja a keménység, szívósság, rugalmasságát és szakítószilárdságát.

Hőkezelt tuskó gondosan Richt. Ez úgy történik, hogy a fúrás során fellépő elfordulását a munkadarab, nem rezeg. Richt munkadarab vízszintes helyzetben forgás közben, beállítja az alakját leszorító görgők. Miután rihtovaniya munkadarab ismét alávetjük fűtési feszültségmentesítés, majd tompa mindkét oldalon, és lesarkított.

Kiegyenesítése a csomagtartóban árnyék gyűrűk

csavar segítségével nyomjuk

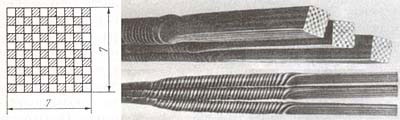

Ezután folytassa a legkényesebb folyamatok a gyártása a hordó - fúrás. Mélyfúró, különösen a hosszú munkadarab alacsony hosszirányú stabilitás - egy különleges dalt. A karok esetében, amelyek speciális eszközök, mint eszterga. Ezek Címzett munkadarab forog, és speciális fúró előre mozog. Ebben a folyamatban a két fő probléma: a visszavonás a fúró tengelye a munkadarab és forgács leválasztásával. Az első problémát meg lehet oldani, mivel a homogenitás az előgyártmány szerkezet és a viszonylag alacsony betáplálási sebesség és a vágási sebességet a fúró rezgés megakadályozására a munkadarab. Természetesen ezek a korlátozások időtartamának növelése a fúrás. A probléma a chip eltávolítása, ami néha nem csak rontja a felület a csatorna, hanem elakadt fúrófej, egy különleges, a technikákat. A XIX században használt „puska fúrók”, az építési közel voltak a sweep, vagyis ezek alapján volt egy sáv a teljes üzemi hossza a hengeres ágazat került kiválasztásra a szöget körülbelül 100 fok. fúró kialakítása meglehetősen egyszerű és jól érthető a rajz. Keresztül egy kis lyuk a fúró testet a vágási terület szolgált hűtés emulzió, amely egy horony párhuzamos a tengelye a fúró, hordozza azt a kapott chips. Ezek a gépek már régóta vált több orsó és meglehetősen automatizált. Ez lehetővé teszi, hogy egyetlen munkavállaló ellenőrzésére fúrás több gépen. Ez a folyamat még nem garantálja a magas fokú felületi megmunkálás a furatba. Chips gyakran a fő oka. Ezen túlmenően, a fúrási arány kicsi volt.

Baysnera drill -

dolgozó

hátsó része

1937-ben Manfred Burgsmüller minőségileg megváltozott a fúrási program. Azt javasolta, hogy a függőleges helyzetben a munkadarab és napravle¬nie fúrás alulról felfelé irányuló jobb chip eltávolítása. Bázisként alkalmazzák fúrócső a munkafej amelyeket három csatolt terelőlapok és hegesztett egy vágás. A vágási folyamat zajlik hűtés közben sűrített levegőt vezetünk be a résbe a felülete és a furat fala által generált. Chips az azonos nem érintkezik a furat faláról, és a levegővel együtt elviszik lefelé. Jelentősen nagyobb torziós ellenállási nyomaték, amelyek rendelkeznek a „cső”, mint a rudat, azt is lehetővé teszi, hogy jó használt felületek fúrás nagyobb forgácsolási sebesség és takarmányok.

1942 Baysner tökéletesítette ezt a módszert. Visszatért a fúrógép vízszintes helyzetben javasolt az olaj, mint a hűtőfolyadék és a jobb fúrófej. Az olajat nyomás alatt adagoljuk a rés között kialakított fúrót és a hengeres felület, és hordozza a chipek keresztül egy központi csatornát a különleges mennyiség. Nagyon sima felületet kapunk, hogy bizonyos mértékig miatt polírozás útmutatók. Azonban, miután fúrás furat kerül feldolgozásra beolvasásával.

A feldolgozás előtt a külső felülete a hordó Richt: a csatorna tengelyére van jelölve, és szükség esetén az egyenesség simítsa révén egy csavar sajtó. Helyességét a csatorna végezzük árnyékában gyűrűk, minden vadász tudja tenni magát. De szerkesztési folyamat nem csak azt követeli a jó látás, hanem egy nagy fém érzés, ami csak a tapasztalat. Az a tény, hogy a hordó pedig a rugalmasság. Ezért, ha úgy kiegyenesedett terhelés alatt, akkor történt eltávolítása után részben visszatér az eredeti állapotába. Tapasztalt mester úgy érzi, hogy a csomagtartóban kell „kanyar”, hogy eltávolítása után a teher volt tökéletesen megfelelő.

Groove nyakkal a szemüveg:

1 - központ 2 - csúszóhüvely,

3 - Arm 4 - nyak lunetta

Kialakulása után a hordó emelkedik egy másik nehéz feladat: kilincs trunk kívül. Ebben az esetben a fő nehézség, hogy a külső felülete a központtól egybeesett pontosan a közepén a csatorna hordó. Ha nem, akkor a fogadó cső változása viszont. Továbbá, mivel a nagy értékű aránya hordó hosszának és átmérőjének a hordó során fordult felülete szükséges rögzíteni két lunettes, amelyek mindegyike kell előre-megmunkált nyakát. Ahhoz, hogy helyesen végre ezt a műveletet a közepén az objektív hossza létre külön tengelykapcsoló, amely lehetővé teszi a jogot arra, hogy a hordó nyers horony felületén, amikor a nyakára a szemüveg. Amikor a nyak megmunkálni, a tengelykapcsoló lehet távolítani, és végezze esztergálás a külső cső a másoló. Ezek eszterga kezelés okozhat némi deformáció a hordó. Ezért a hordó egyszer ellenőrizni az árnyék gyűrűk és Richt, ha szükséges. Befejezés csiszolás és polírozás után végzik külön proshlifovyvayutsya nyak szemüveg. Az utolsó szakaszban a gyártási hordó csövek - finomcsiszolás, az úgynevezett a fegyverek esetében hónolás.

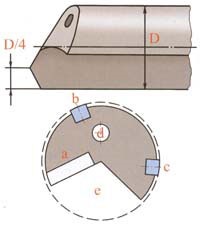

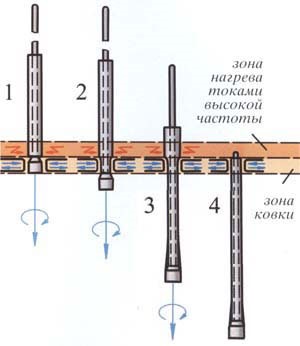

Vezetési forgó kovácsolás:

1 - fűtése nagyfrekvenciás áramok,

2 - kezdete kovácsolás, 3 - kovácsolás folyamat,

4 - kovácsolás befejező

Jelentős előrelépés a gyártása puskacsőhöz azok kovácsolás tüskével. Természetesen a berendezés ez a folyamat nem olcsó. Ezért az öntvény hordó kovácsolás nyereséges csak a nagy termelési volumen. Azonban a költségek és az idő kiderül túl sok. A gyártás a rotációs tengelyek által melegkovácsoló vakpróbát 260-280 mm hosszúságú és mintegy 35 mm átmérőjű. Ez fúró Baysnera hogy egy átmenő furat 20,5 mm átmérőjű. Munkadarab rögzített a keményített, polírozott tüske esetén, amelynek az alakja a belső felületén a kész hordó. Melegítés után elektromos indukciós előformát egy kívánt hőmérsékletre, akkor táplálunk be a kovácsolás zónában, ahol forog a tengelye mentén húzódik keresztirányban a ütőkalapácsból találhatók. Tizenöt perc előminta alakját veszi fel a külső és a belső hordó töltényűr. Edzés után ilyen kovácsolás nem végzik el. A külső alakja a hordó beállítjuk eszterga köszörülés és csiszolás. A furat végigvezetik durva szkennelés. Végső feldolgozás a furat, a furat beleértve egy kamrában, és összehúzódás után végezzük összeszerelése a hordó egység.

Még fejlettebb gyártási módszer hordó hidegkovácsoíási egy tüske. Egyik előnye, hogy ment körülbelül 15% -a drága acél vevő, nyúlik vissza, a skála a meleg kovácsolás. Ezen kívül, a belső felületén a hordó kapunk pontos másolata a tüske, úgyhogy lehet kapni teljesen kész törzsét (rekeszes, fojtó és szeletelés). A furat felülete csak azt írja polírozás. Emellett holodnokovanogo csőszerkezet biztosítja a jó mechanikai tulajdonságok. Azonban hideg kovácsolás kalapácsok igényel erősebb és hosszabb ideig tartanak. Ez tart alig több mint három perc alatt. Külső formája van beállítva csiszolás és polírozás. Érvényesítése a csatorna tengely végeztünk, és a technológiát, és ha szükséges, Richt. Az utolsó szakaszban a gyártás az egyetlen hordó fényképezés üres és jelölés.