1 Fúrás technológiai folyamata

1.1 A fúrási folyamat leírása

A fúrás a bányászat kialakulásának folyamata elsősorban körkörös szakasz, amely elsősorban fúrószerszámok (kevésbé termikus, hidroterosív, robbanásveszélyes és más módszerek) megsemmisítésével, a pusztító termékek eltávolításával történik.

Amikor fúrást végzett pusztítás arcon nak (teljes fúrás) csak ritkán körgyűrű kivonat a mag (Core fúrás). A átmérője a fúrt nyílások a tíz milliméter (lyukak), több száz milliméter (kutak), több ezer milliméter (törzsét én). A vetési mélység határozza meg a területet az alkalmazás és egy pár méterre (főleg fúrás), tíz méter (egy jól elhelyezési robbanóanyagok, rögzítés rock erösítésén, fagyasztás, stb), több száz vagy több ezer méter (kutak - feltárása víz, olaj és gáz , működőképes, stb.). A mély mélyedések kialakításának folyamata magában foglalja a csomagtartó falainak rögzítését a ház csövekkel, a cementhabarcs befecskendezésével a csövek és a falak közötti gyűrű alakú résbe.

Fúrás mély lyukak hajtjuk fúrók, robbanóanyag - fúrógépek, tárnákat - stvoloprohodcheskimi aggregátumok lyukak -. Fúrószerszámok, fúrófejek és más technikai fúró szerszámok is sár vagy kompresszor ellátási fúrási iszap és a gáz fúrócső fúrótorony a csigasor rendszer, sziklaforgácsoló szerszám, mosófolyadékok előkészítésére szolgáló berendezés, szennyvíziszap-tisztítás, gáztalanítás, szétfúvó berendezések és ellenőrző és mérőberendezések. A fúrás főként mechanikusan történik: a fúrószerszám közvetlenül befolyásolja a sziklákat, megsemmisítve azokat (lásd fúrófej, fúrófej); A kvarc-tartalmú kőzetekben lévő lyukak fúrásakor termikus fúrás (láng sugár) használatos. Mechanikai módszerek a fúrási módszer, hogy befolyásolja a szerszám arc van felosztva rotációs fúrás, ütvefúrás, ütésre pivotális és ütve-fúró. Típusa szerint fúrógépek, fúró különbözik - perforáció fúrás, ütvefúrás levegő, hydropercussion fúrás, fúrás, turbina fúrás. Ebben a cikkben a turbinák fúrását fontolóra veszi.

A turbinafúrás egy forgófúrás egyik módja a turbódrillak, mint munkarész használatával. Trohsharoshechnymi végzett, gyémánt bitek és nem támogatott összetett szuperkemény anyagok, hogy a mélysége 2500-3000 m-bit frekvenciával forgási 300-400 r / min, és a mélyebb kutakban - 200-250 fordulat / perc. A fúrási körülményektől függően különböző jellemzőkkel és tervezési jellemzőkkel rendelkező turbódrillákat használnak. Például, amikor a lyukak vízzel való mosását fúrással végzik, nagyobb folyadékáramlási sebességű turbófúrógépeket használnak. A szilárd és erős szikláknál a turbina fúrását olyan eszközök segítségével végzik, amelyek elnyomják a bit rezgését, ami növeli a tartósságát. Lágy és közepes erősségű kőzetekben nagy forgatónyomatékkal rendelkező turbódrácsokat használnak, mint kemény sziklák fúrásakor.

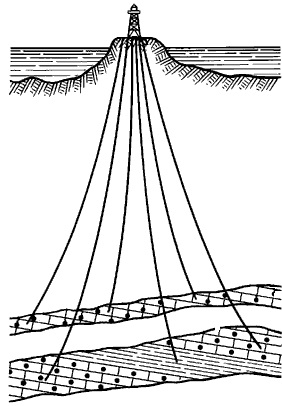

A fúrólyukfúrás egy olyan kúttal ellátott kutak csoportjának a kialakítása, amely egy korlátozott terület közös alapjáról van, amelyen fúróberendezés és kútfej található. A klaszterfúrásban a termelõ horizontokat meghatározott pontokon irányított kutakkal nyitják meg (1.1. Ábra). Cluster fúrás néha a leggazdaságosabb műszaki megoldás - a fejlesztés a kőolaj- és földgázmezők található a tengerek, erősen mocsaras területeken, valamint a nehéz terep felszínén. Ezekben az esetekben a klaszterfúrás jelentős megtakarítást eredményez a mesterséges bázisok és az erekció során. A talajvízcsúszás csökkenti a halászati eszközök költségeit, egyszerűsíti a gyártási folyamatok automatizálását és a karbantartást. A gyakorlatban a kutak számát nem több, mint egy bokor 20, bár köztudott, hogy a kaliforniai Bay 68 kutat fúrtak mesterséges sziget mérete 60'60 m Megnövekedett költségek és anyagfelhasználás okozta meghosszabbítjuk a hordó irányított kutak, és csökkenti a fúrási -. Hátrányai kézműves fúrás.

Ábra. 1.1 - A klaszter fúrásának rendszere

A turbófúró egy leeresztő hidraulikus motor, amelynek tengelye forgatja a hidraulikus turbinát, amely energiaforrást kap a fúrófolyadék áramlásától a fúrólyukba. A mély mélyedések fúrásához főleg olaj és gáz. Az első szakaszban (1924-1934) használtuk Turbodrill találták CCCP 1922. Ebben Turbodrill egyfokozatú nagy sebességű forgás a turbina áthalad a bit bolygókerekes töltve hajtóműolaj. 1938 óta ipari felhasználásra gearless Turbodrill kapacitása 100 kW vagy több alapján egy többlépcsős turbina tengely, amely közvetlenül forgatja a fúrófej (feltalált PP Shumilov, RA Ioannesyanom EI Tagiyev, MT Guzman). A fő különbség a többlépcsős turbo-fúró, hogy ez a nyitott típusú fúrólyuk gép, amely forgatja a tengelyt a radiális és axiális gumi csapágyak kenése és hűtött keringő mosófolyadékkal. A teljes nyomásesés differenciálja a lépéseket Turbodrill turbina, és a tengely nyomaték által meghatározott összege pillanatok által kifejlesztett minden egyes lépés. A turbinák tömör gumi, a teljes számos szakaszában a turbina 120 szakaszt eléri, dolgozik átmérők fúrás mély és ultra-mély kutak - 164, 172, 195, 215, 240, 280 mm-es, a dolgozó tengely sebessége 250-600 fordulat / perc. 1950-től, hogy csökkentse a sebességet, növeli a nyomatékot a tengelyre és görgős bit alkalmazni hatékonyság multisection turbodrills amelyben 3 sorba vannak kötve, és néha akár 6 Turbodrill turbinák.

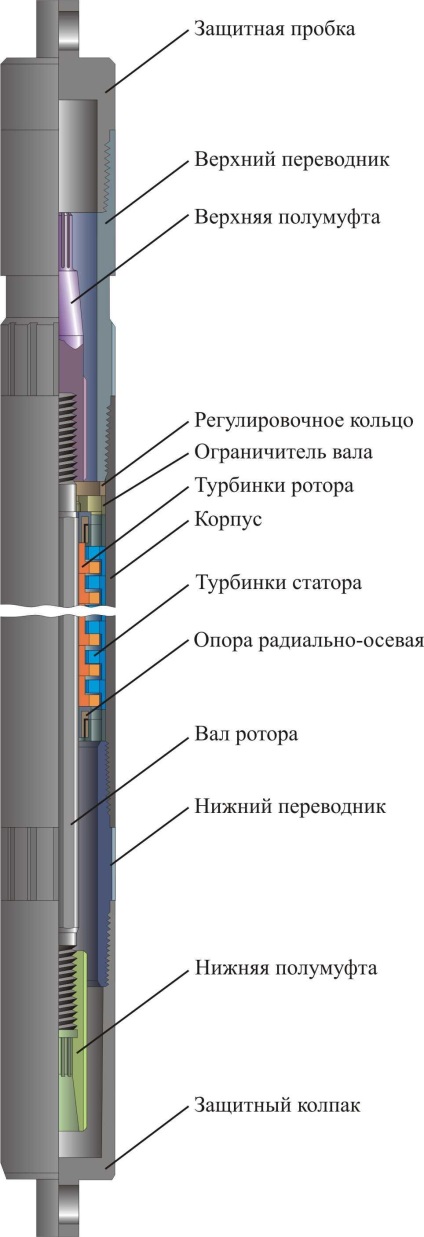

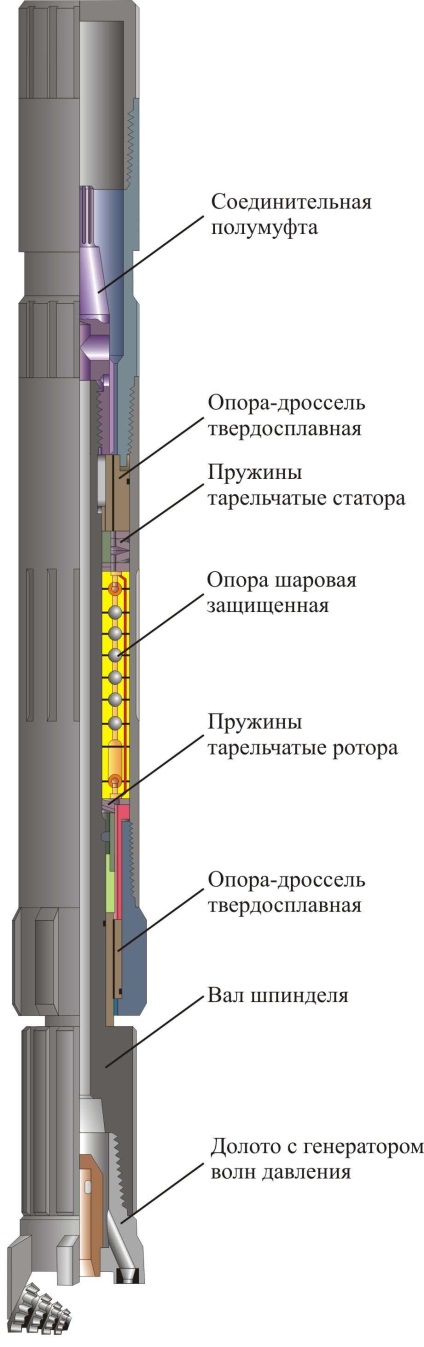

Ebben a munkában a TPR-105 turboturbinát választották. Turbodrill fúrására cement csésze MOS-nek és a folyamat csövek, miközben workover és fúrási mély kutak átmérőjű 118-140 mm felhasználásával, mint munkafolyadék a mosóvíz, olaj vagy sár sűrűsége nem nagyobb, mint 3 kg-1,3-10 / m 3 alsó hőmérsékleten legfeljebb 300 ° C-on.

A turbódrillát az alábbi ábra mutatja (1.2. Ábra).

Ábra. 1.2 - Turbor TPR-105

A TPR-105 turbófúró technikai jellemzőit az 1. táblázatban adjuk meg.

1. táblázat - A TPR-105 turbógép fúró műszaki jellemzői