Az ólom diszkincifikációja - minden a kohászatról

Oxidatív finomítás visszaverő kemencében

Az alkáli cink eltávolítási módszer jelenleg az egyik leggyakoribb.

A galvanizálás ugyanabban a berendezésben és ugyanúgy történik, mint az antimon, az arzén és az ón eltávolítása. A cink nagyfokú oxidálhatósága lehetővé teszi az eljárás végrehajtását anélkül, hogy 1 egységnyi mennyiségű salétromot adnának hozzá. alkáli és 1,75 egység. nátrium-kloridot 1 egység cink esetében.

Az eljárást 400 ° C-on végezzük, és magas exotermitásának köszönhetően, melegítés nélkül és még a termelékenység ismert korlátozásával is, annak érdekében, hogy elkerüljük az ötvözet erős habzását.

A cink reagál a lúgokkal a nátrium-cink képződéséhez:

Zn + 2NaOH = ZnO * Na20 + H2.

A keletkező ömledék a vízben való kioldódás alatt bomlik fel a szabad cink-oxid és az alkália-visszanyerés képződésével.

Szűrés és mosás után cink-oxidot küldhetünk festékek előállítására, és a lúgot használjuk a következő ólomkészletek finomításához.

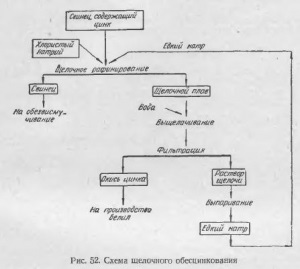

A lúgos diszpergálás és a olvadékok feldolgozásának rendszere az 1. ábrán látható. 52.

A cink eltávolítására ólomban klórgázt fecskendeznek be, amely cinkkel kölcsönhatásba lépve kloridot képez, amely a fürdő felületén úszik; Klorid és ólom:

Először is az ólom klórozott, ami a fürdő alapját képezi, és már a kloridja is kölcsönhatásba lép a cinkkel:

A kutatás szerint G.G. Urazov és munkatársai, ez a reakció alapja a 400 ° -os folyamatnak. Ezen a hőmérsékleten a cink gyorsan klóroz, és a klorid (732 ° C-on forralva) nem párolog. A vasfelszerelés ilyen körülmények között még mindig eléggé ellenáll a klórral szemben.

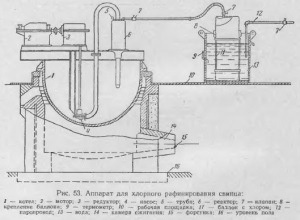

Az ólom klórfinomítására szolgáló berendezést (53. ábra) egy ólmozott rézre szerelt keretre szerelik fel, és egy zárt reakcióhenger van csatlakoztatva egy szivattyúhoz. A hengert klórgázzal táplálják át a csövön keresztül, és bele vezetnek, ami a keringés során fokozatosan reagál a klórral.

Folyékony kloridok lebegnek az ólom felületére, és amikor a hőmérséklet leereszkedik, szilárd szilárd anyagot képeznek, amelyet zajtalanítóval távolítanak el.

Egy tonna ólom kb. 10 kg klórt fogyaszt; A kloridok hozama az ólom tömegének 2-3% -a.

A kloridokat külön kazánban kezelik. A mechanikusan bevont ólmot szegregáció választja el, és a cinket kémiailag kötik.

PbCl2 + Zn = ZnCI2 + Pb.

A tiszta klórozott cinket (99,9%) lezárt dobozokba öntik és a fogyasztóknak továbbítják (főként a talpfák impregnálásához).

A klór-eljárás előnyei közé tartoznak a gyors áramlás (3-4 óra), a klór (95-97%) és az ólom mély tisztítása cinkből; A hátrányok közé tartozik a mérgező gáz alkalmazása, valamint a cink eltávolítására alkalmas klórozás, más módszerek alkalmazása - más szennyeződések eltávolítása, azaz különböző berendezések használata.

Ezeknek a hátrányoknak köszönhetően a klór finomítása korlátozott mértékben alkalmazható. Ezt a módszert főként az amerikai gyárakban használják.

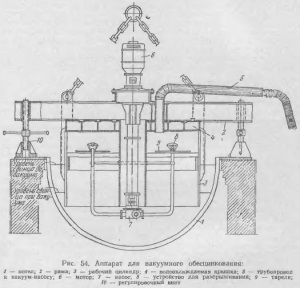

A készülék légtere egy vákuumszivattyúhoz van csatlakoztatva. A vákuum következtében a készülékben lévő ólomszint emelkedik, de a kazánban leesik, de az ólom hidraulikus kapuja, amely elválasztja a készülék légterét a légkörrel, nem zavart. A készülék fedele és a vezeték felülete közötti távolság 400 mm.

A külföldi adatok szerint a henger közepén egy keverő van felszerelve. Ugyanezen adatok szerint 590-600 ° C és a maradék nyomása 0,05 Hgmm. Art. 5 órán át. lehetséges elpárologni a 90% Zn-ből származó ólomból, amely a fedél hideg felületén levő drákok (kristályok) alakjában ülepedik és a művelet befejezése után eltávolítják.

Megállapítottam, hogy a fémek vákuumban történő párologtatása vékony felületi rétegben történik, és az elpárologtatás sebességét az illékony komponens felszíni diffúziójának sebességével határozzuk meg. Minél nagyobb a fém fajlagos felülete, annál nagyobb a párolgási sebesség. Ezért a belföldi üzemekben bevezetett disznitáló berendezés megtervezése különbözik a külföldön alkalmazott berendezéstől, mivel a kazánban lévő ólmot nem keverik keverővel, hanem 10 t / perc kapacitású centrifugálszivattyúval. Az ólmot 110 m / perc sebességgel 50 mm átmérőjű fúvókákon át szivattyúzzák a vákuumtérbe, ahol a fúvókákon keresztül a 650 mm átmérőjű lemezekre rápermeteznek, amelyeken vékony film fut.

A készüléket 0,22 mm Hg-os maradéknyomáson alkalmazzuk. Art. és 610-630 ° C-on 5 órán át. Az ólomban lévő Zn kb. 85-90% -a kerül át a szublimátumokba, és legfeljebb 0,4% Pb. A szublimáció sebessége 0,5-0,6 kg / perc 1 m2-enként. A desztillátumok 60% Zn-ot és 40% Pb-t tartalmaznak. Az ólomban kb. 0,1% Zn marad.

A művelet befejezése után a vákuumszivattyú ki van kapcsolva, a berendezést eltávolítják a kazánról, a fedélen elhelyezett ólom-cink ötvözetet leeresztik és az elkövetkező részek kéntelenítésére használják.

A leírt eljárás időszakos, amely lényeges hátránya.

Amikor a habot a fedőfolyadék alatt olvasztjuk le, az ólom több mint 96% -a elválasztható az alsó fázishoz, és több mint 30% nemesfémeket tartalmazó ezüst-cink ötvözetet nyerhetünk. A folytonos desugerizálással a hab helyett egy 60% Zn és 28% Ag mennyiséget tartalmazó ezüst-cink ötvözetet kapunk.

Az ilyen ötvözetekre hivatkozva Vnytsvetmetben vizsgálják a cink és alkálifémek kloridjainak elektrolízisének folyamatát. A legelektrikusabb fém a cink.

A 6-8 mm vastag anódlemezek nem változtatják meg az alakjukat. A szennyeződések eltávolítása után az anód porózusabbá és tűzállóbbá válik. A cink és az ólom a grafit katódok függőleges felületén ürülnek ki, és a fürdőbe jutnak. Az ötvözetet az ólom kénmentesítésére küldik.

Az eljárás kezdetétől számított 0,225 A / cm2-es anódáram sűrűsége az eljárás végén 0,06 A / cm2 értékre csökken. A feszültség a 3,1 o-ról 500 ° -ra 1,2 V-ra csökken.

Az anód 100% Au-t és 98,5% Ag-ot tartalmaz. A cink és az ólom teljesen ötvözött. Az anódban lévő arany és ezüst mennyisége 99,3%.

A napi 60 kg-os egységben kapott eredményeket ipari méretekben vizsgálják.