Acél vegyszeres hőkezelése

Az acél hőkezelése, amelynek eredményeképpen a felületi rétegek kémiai összetétele megváltozik, kémiai-termikus kezelésnek nevezzük. A terméket egy speciálisan kiválasztott közegben melegítjük, és a felület kémiai összetétele megváltozik, mivel az anyag atomjai átkerülnek az acél kristályrácsába.

Az egyik anyagnak a kontaktusba való behatolásának folyamatát diffúziónak nevezzük. A termék fűtött környezetétől függően különböző típusú kémiai-hőkezelést különböztetünk meg. Ezek közül az iparágban a leggyakoribb: a karburizálás, a nitridálás és a cianidáció.

A szerszámgyártásban a cementezést mérőeszközök, készülékek, bizonyos típusú szerelőeszközök stb. Gyártására használják.

Cement acél szilárd, gáz és (ritkán) folyékony közegben, amely képes elengedni szénját. Ezeket a környezeteket karburátoroknak nevezik.

Cementálás szilárd karburátorban. Szilárd karburéval az iparban széles körben alkalmazott szén keveréket karbonátsók (bárium-karbonát, nátrium-karbonát, kalcium-karbonát).

A karburátor előkészítéséhez a szenet 3-10 mm-es darabokra zúzzuk át, és a por eltávolítására szitálják. A szén a tölgy vagy a nyírfa, mert a lágy sziklákból származó szén gyorsan ég. A szénsavakat porba őröljük és finom szitán átszitáljuk.

Az első módszer, amelyben a legegyszerűbb keveréket kapjuk, a következő: a sót vízben oldjuk, a szenet ezt az oldatot öntjük, keverjük és szárítjuk. A megengedett páratartalom 5-7%.

A második módszer a szén és a só száraz formában való gondos keveredéséből áll. A gyengén vegyes karburátor egyenetlen rétegű carburizingt, foltosodást eredményez.

Sok gyár a Bondyuzszkij-üzem, a szén és számos karbonátsót gyártja egy kész karburátort. A növények által igényeik szerint gyártott szénhidrogének általában 85-90% szénből és 10-15 tömeg% nátrium-karbonátból (szóda hamu) állnak. A cementezéshez használjon 20-30% friss karburát és 70-80% keveréket. On egyes növények helyett használt szén és fűrészpor hozzáadjuk karburéval elszenesedett csont, bőr, és így tovább. N. Azonban mindezen adalékanyagok, valamint cseréje a szén-por, rontja a minőségét a cementálás.

A karburálásra érkező részeknek száraznak és szabadon kell maradniuk, rozsdától, szennyeződéstől, olajtól, forgácstól stb.

A cementmentes termékekhez tartozó felületek védelme. Az olyan részek részei, amelyeket technológiai körülmények között nem lehet cementálni, megvédik a karburálástól az alábbi módon:

1. Megmaradt juttatás a vágással feldolgozott termékekben. Olyan helyeken, ahol nincs karburizálás, hagyja a megengedettnél nagyobb pontosságot a megadott karburziós mélységnél. A kioltás előtt ez a tartozék eltávolításra kerül a készülékben.

2. Bevonattal. A cementkötés nélküli helyeken történő bevonatként a következőket alkalmazzák: a) agyagot folyékony üveggel keverve; b) agyag-, homok- és azbesztkamrák keverékét, amelyet folyadéküveggel kevernek; c) hőszigetelő por vagy kvarc homok (75%) és finomvastagság (25%) keverékét, amelyet 1 x 1 mm-es cellákkal szitáltak át.

3. Lassítás. A karburálást nem igénylő helyeket 0,03-0,04 mm vastagságú rézréteggel borítják. Ez a módszer speciális galvánberendezést igényel.

4. Foszfátozás. A helyek kell cementált tsapon előre bevont lakk, amelynek hatására a termék teljesen fürdőbe merítjük egy forró vizes ortofoszforsavat foszfátok, a foszfatáló hely nem bevont termékek, amelyek megfigyelhető a buborékolás az oldat felülete. A buborékolás befejezése a foszfátozás végét jelzi. A folyamat egyszerű és megbízható.

A cementes részek karburátoros dobozokban vannak csomagolva. A dobozok a legalkalmasabbak a részek formájában. Ez csökkenti a dobozok melegítésének idejét és javítja a cementált réteg minőségét. Az ilyen dobozok azonban csak racionálisan kivitelezhetőek, amikor nagy mennyiségű karburizálás történik. Minden más esetben a dobozok kerek, négyzet vagy téglalap alakúak, méreteiket a kemence nagyságától és a rajtuk töltött termékek számától függően választják ki.

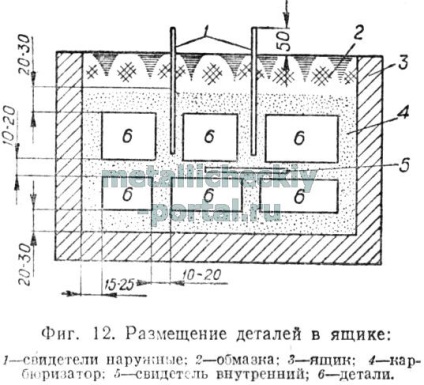

A dobozok legnagyobb mérete a 250 x 500 x X 300 mm átlagos méretű kemencékben, 4-8 mm anyagvastagsággal. A dobozok anyaga hőálló acél, és ennek hiányában a szokásos, alacsony szén-dioxid-kibocsátású acél. Az alkatrészek dobozokba történő becsomagolásakor a részek közötti távolságnak 10-20 mm-nek kell lennie, a részek és az alsó rész között pedig 20-30 mm-nek kell lennie (12. ábra).

Az alkatrészek csomagolásánál a karburátor szorosan lezáródik, és a doboz tetején elkeskenyedik, két rész agyag és a folyami homok egy részének keverékével, vízzel hígítva, amíg tészta állapotba nem kerül. A tanúkat egy dobozba fektetik be, hogy megállapítsák a carburizáció mélységét: az egyiket a csomagoláson belül a felügyelőnek történő bemutatásra, és két külsőt, hogy ellenőrizzék a folyamat magatartását a munkavállaló maga. A tanúk 15 vagy 20 mm-es acélból készülnek, 8-12 mm átmérővel.

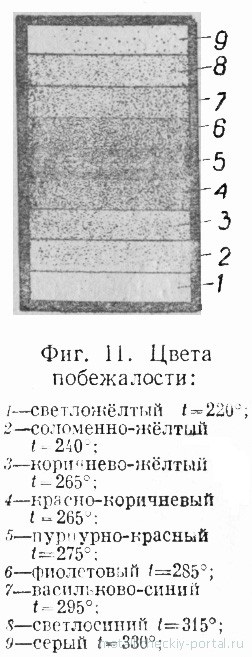

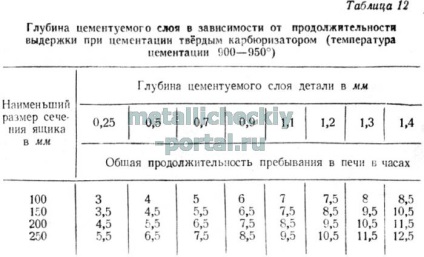

A karbonizálás technológiai folyamata. Mielőtt a dobozokat a sütőbe töltené, a bevonatot úgy kell megszáradni, hogy ne repedjen. A rakományt 900-950 ° C hőmérsékletű sütőben kell végrehajtani. A hideg dobozok a kemencébe való betöltése következtében az utóbbi hőmérséklete kissé csökken. A dobozok átáramoltatása 780-800 ° C hőmérsékleten. Gyakorlatilag a felmelegedés végét az alsó lemez színe határozza meg; elégtelen fűtéssel, a doboz alatt lévő lemez sötét lesz, és teljes felmelegedéssel az alaplap színe mindenütt megegyezik. A dobozok felmelegítése után 780-800 ° C hőmérsékleten a hőmérsékletet gyorsan 900-950 ° C-ra emeljük, és a karburizálási folyamatot elvégezzük. A dobozok gyors felmelegedése közvetlenül a kemencébe történő ültetés utáni cementációs hőmérsékletre nem ajánlott, mivel a doboz közepének és széleinek nagy hőmérsékletkülönbsége miatt a cementálás nem lesz azonos. Az öregedés időtartamát a cementált réteg mélységétől függően a táblázat tartalmazza. 12.

A karburáló folyamat végét a megkeményedett tanú törése határozza meg. Az egyik tanú ki van húzva a dobozból, és kb. Egy órával edzett a karburáló állítólagos vége előtt, a második pedig a kirakodás idején.

A mélysége cementált réteg a legjobb meghatározni maratással a törés edzett tanú reagenst, amely 100 cm3 denaturált alkohol, 1 cm3 sósav és 2 g réz-kloridot.

A maratási idő egy perc. A nem cementált helyeket réz borítja.

A dobozok hűtése karburázás után a levegőben történik. A forró dobozok kicsomagolása nem ajánlott, mivel nem biztonságos a tűzoltásnál, és gazdaságilag nem használják a porlasztót.

A NAchovich, SK Il'inskii és a VI Prosvirin szovjet tudósok által kifejlesztett gázkarburizáló folyamatot szén-dioxid-tartalmú gázok légkörében történő hevítéssel végzik. A szilárd karburátorba történő cementálással összehasonlítva a gázkarburátorban történő karbidálás a következő előnyökkel jár: nincs szükség karburátor készítésére; Csökkenti a doboz tartózkodási idejét a kemencében lévő részekkel; a szükséges munka- és műhelyterületek száma csökken, a munkakörülmények jelentősen javulnak. A cementes részeket 900-950 ° -ra hevített, hermetikusan lezárt kemencében kell elhelyezni, és gázzal kell ellátni.

A gáz cementálásához az alábbiak alkalmazandók: 1) földgáz (Dashavsky, Saratov, Priazovsky); 2) mesterséges gáz; 3) gáz előállítása stb.

A mesterséges gázok közül a legnagyobb felhasználás a kőolajtermékek bomlásával készült gáz. A főzési folyamat gáz, hogy a kerozin tápláljuk csepp be a fűtött, acél edényben, és az abban bontjuk gázkeverék (nevezett eljárás pirolízis bomlás). Része a pirolízis-gáz további feldolgozásnak vetjük alá - a krakkolási eljárás, ahol a készítmény változásokat a gáz, hiszen karbonálás egy pirolízis-gázt kapunk sűrű lerakódások korom a részleteket, kis mélység carburizing, stb cementálására, keverékét 40% a pirolízis-gáz és a 60 .. % -a repedt gáz.

A cementált termékek hőkezelése

A cementált részeket keményedésnek és temperálásnak vetik alá. A keményedés kétszeres vagy egyszemélyes. A kettős elárasztás esetén az első 860-900 ° -os hőmérsékleten történik a mag szerkezetének javítása, a második pedig 760-800 ° -os hőmérsékleten, hogy a külső rétegnek keménységet biztosítson.

Néhány növénynek ésszerűnek kell lennie, hogy egyetlen keményedést hozzon létre 760-800 ° C hőmérsékleten. A karburációnak alávetett műszereknek nagy keménységűnek kell lenniük, és ezért csak egyszeri edzésre korlátozhatók, kivéve a technika által meghatározott eseteket. A kikeményedés után a termékeket alacsony hőmérsékletű edzésnek vetik alá a belső feszültségek enyhítésére. A gázkarbantartást elhagyó szerszám közvetlenül a cementáló kemence kipufogójából önthető, és enyhén lehűthető a levegőben.

Nitridálás és cianidos

Nitridálás. Nitridálási folyamat abból áll, telítettségét a felületi réteg az acél nitrogén. Ennek eredményeként, a nitridálási réteg válik rendkívül nagy keménység, és megtartja azt hevítve 530-550 °. Nitridálási acélt használnak főleg tartalmazó alumínium, króm és a molibdén.

nitridáló eljárás abból áll, halad az ammónia keresztül egy hermetikusan lezárt tokos, amelyben az elemet. Nitridálási hőmérsékleten 500-600 °. Álló gáz nitrogén és hidrogén ezen a hőmérsékleten bomlik alkotórészeire, amelyek a nitrogén belép az acél, és a hidrogént a kemencéből eltávolítottuk. Diffusion a nitrogén acél zajlik nagyon lassan - 40 -90 órán át. Sok feldolgozási időt és a törékenység a nitridkéreg hátrányai vannak az ilyen típusú kezelést.

Cianidos. A folyamat a telítettség a felületi réteg az acél úgynevezett nitrogén és szén lehasítsuk. Kétféle cianidos: magas hőmérsékleten, 750 -850 ° -with alacsony hőmérséklet és 530-560 °. Valójában az eszközt használnak főleg alacsony hőmérsékleten cianidos készült szerszámokat nagy sebességű acél fokozza ellenállásukat. A cianocsoport hajtjuk a folyékony, gáz és szilárd média.

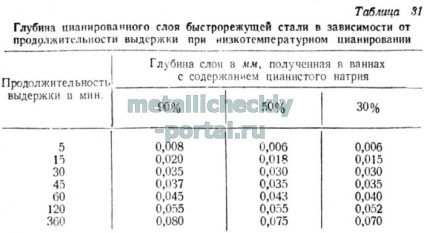

Folyékony cianidos végezzük olvadt cianid-sók. Cianidos mélysége függ összetételét a fürdő és az expozíciós idő.

Cianidos kitett teljesen feldolgozott és élezett szerszámok, így a folyamat kell végezni óvatosan betartása szempontjából a hőmérséklet, mind pedig a gondos kezelése eszköz.

Szilárd cianidos hajtjuk keverékében száraz szén (60-70%), és a sárga vér só (30-40%). A keverék előállítása a, csomagolható és bevonatok készült ugyanúgy, mint St. cementálás. A expozíció időtartama 1-3 óra. attól függően, hogy a szerszám méretét. Az adagolás befejezése után exponáló doboz lehűtjük levegő hőmérséklete 100-200 °, majd nyomásmentesítjük.