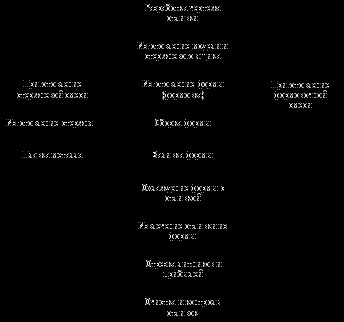

Alapvető lépések gyártási öntési folyamat

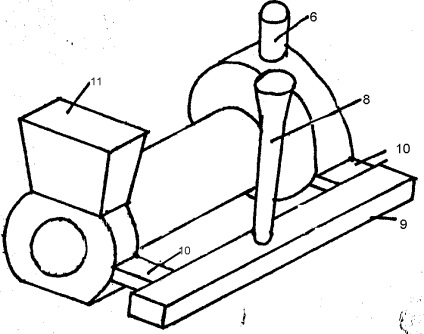

Rendszer gyártási folyamat homoköntésnél formában.

Az öntvények gyártják az öntödében. A szekvenciát az előállítási folyamat (ábra. 1), úgy a példa a homok öntvény, mivel az öntési folyamat magában foglalja valamennyi szakaszában alkotó a lényege a öntés és egyéb módszerek annak módosításait.

Modellek előállításához és az alapvető dobozok

Öntészeti ötvözet

Öntés Szűréssel rendszer

3. ábra szakaszai az öntési folyamat

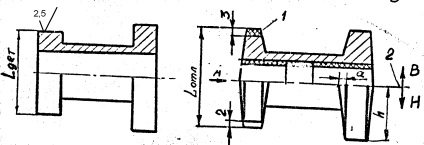

Fejlesztés az öntvény rajz. Forrás dokumentumot, hogy dolgozzon ki egy casting rajz részletes rajz (ábra. 2). Amelyhez alkalmazzák a következő irányelveket a termelés modellek és öntés: formájában egy öntési helyzetben (meghatározva jelezve a felső és alsó síkjában csatlakozó elrendezés formájában öntvények); ráhagyás 1; technológiai egységek (hajlik et al.), azonosító adatok és egyéb követelményeket; Ezen túlmenően, határozzák meg, hogy ez a módszer a gyártási öntvény alámetszések, nyílások és hasonlók. n.

a) b) pontja öntött pereme típusú A.

4. ábra: Vázlat a részletek és öntés

Hely osztósíktól alapján állítja be az alábbiakat:

Feldolgozott casting felület legyen alul;

A nagyobb része a casting kell helyezni az alsó öntőforma fél;

Kerüljük ívelt csatlakozók;

Való könnyebb eltávolítása a modell a formából.

A sík a csatlakozó a jel jelöli 2, ahol B a tetején és alján a H- alakú.

Ráhagyás egy további fémréteg 1 (ábra. 4), amely során eltávolítjuk a megmunkálási az öntési pontosság biztosítására és a felületi érdesség, hogy lehetetlen volt, hogy végre egy kiválasztott öntési eljárással. Nagysága a juttatás elrendezésétől függ formájában öntvények. Jellemzően a felső juttatás nagyobb, mint az alsó. A casting rajz keltető jelölik juttatás vagy piros ceruzával.

Öntödei eltérések szolgálnak kivonat modellek kényelem vagy öntvény (öntés és kokilla) a formából. A gradienseket vannak hozzárendelve az öntvény felületét merőlegesen helyezkedik Az osztóvonal. Méretek lejtőihez betűvel jelöljük „a” (milliméterben vagy fok). Attól függően, hogy vysotyhmodeli vagy öntéssel elfogultság által szabályozott vendégek 1-8 mm vagy 0,5-3,0.

Azonosítási adatok -. Szükséges méretek, márka ötvözet, ahol az ötvözet a öntés tömeg stb alkalmazzák az öntési rajz.

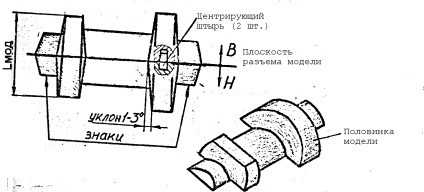

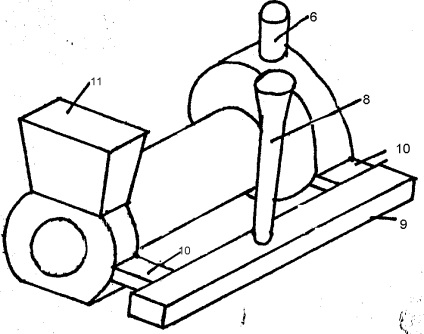

A modell gyártását, és a mag dobozban. Általában formájában készül formázható keveréket (formázóanyag keveréket - keveréke többalkotós öntési anyagok, öntvény anyagok - természetes és szintetikus anyagok (homok, agyag, vízben és mások) előállítására alkalmazott formázó vegyületek) a modellek. Modell - egy vételére szolgáló készülék egy nyomtatási formában megfelelő alakja és mérete ezek az öntési. Ahhoz, hogy a folyamat egyszerűsítése gyártási öntőforma gyakran modell két részre oszlik, amelyek külön-külön végezze penész (lásd a vázlatot modellben. Ábra. 6.). Ha csatlakozni a részek a modell tartalmazza központosító csapok. A felület a modell legyen sima és tiszta, hogy az extrakciós a formából, ez könnyen elválasztható a formázó homok.

Ábra. 5 Sequence gyártása öntvények.

Ábra. 6Eskiz modell.

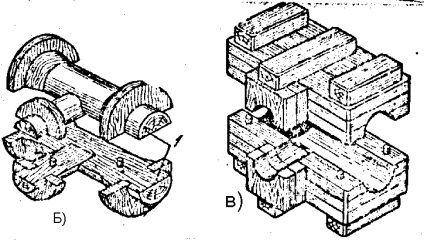

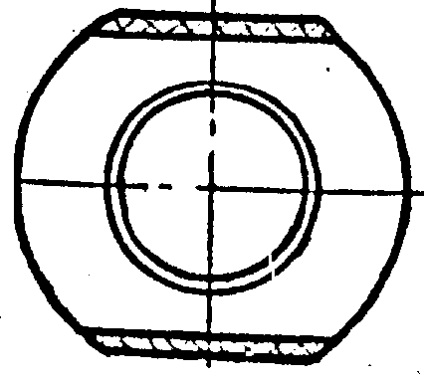

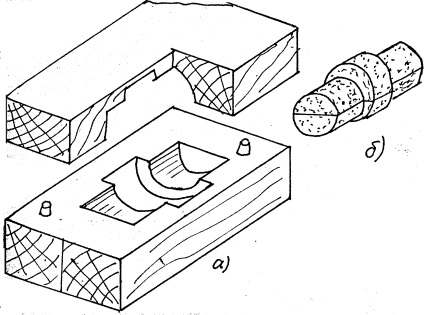

Lyukak vagy belső üregek az öntőforma készülnek különálló részek - rudak (sterzhen- öntödei alakos elem, hogy nyílás képződjék, üreg vagy más komplex öntvények áramkör), amelyek készült a mag dobozok (tengely Account eszközt tartalmaz, amelynek működő üreg van fogadására a rúd releváns méretű és formájú mag homok). A rudak vannak telepítve formájában különleges mélyedések, amelyek készült karakter modellek. Modellek és mag dobozok fából, fémből, műanyagból, és sokkal kevésbé egyéb anyagból. Az anyagválasztás nagyban függ a termelés típusától, a számos gyártott öntvények és követelmények vonatkoznak a casting kapcsolatban a méretpontosság és felületi érdesség (lásd a rajzot magszekrényben. Ábra. 7.)

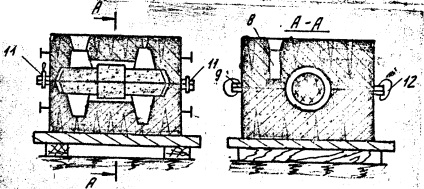

Ábra. 7. (a - core doboz, - egy rúd).

Tervezésekor minták és mag dobozok figyelembe veszik a zsugorodás az öntés fém, így a modell mérete nagyobb, mint a méret a casting.

ahol R jelentése egyenes fém betét, százalékban kifejezve, és rendkívül változó a különböző ötvözetek: 0,8-1,2% vas, 1,5-2,0% szén-acél, alumínium ötvözetek 1,5-2,0% .

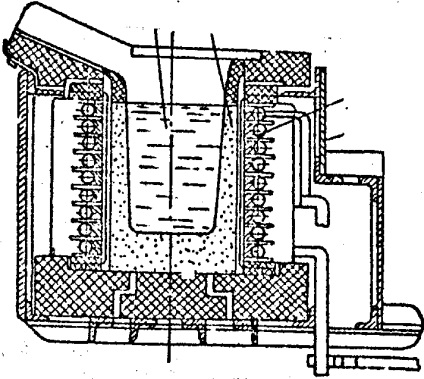

Alakításhoz és core keverékek és azok előállítására. Az űrlap egy formázható keverékhez. Formázóanyag-keverék öntéséhez alumíniumötvözetek áll kvarchomok - 60% agyagot - 30% kötőanyagot (szulfit Bard) - 3% tapadásgátló szer (bentonit - 2%), víz - 5%. Mivel a rudak tapasztalható nagyobb terhelés a szerelés és öntés, majd keveréke, amely lehetővé teszi számukra, hogy nagyobb erőt. Alumínium öntvények alkalmazott sarkalatos keverék a következő összetételű: kvarchomok - 87%, agyagot 8% - kötőanyagok - 5%.

Alakításhoz és mag keverékét kell jó plaszticitás, folyékonyság, lélegzőképességet, elegendően nagy szilárdságú és nem ragadós. - folyóképessége a keverék az intézkedés alapján a külső erők az üreg megtöltéséhez a mag doboz, vagy burkolja körül modell. Gáz permeabilitás - a képesség, hogy adja át a rúd alakú és a gázok az öntőformából és a mag homoköntési az ötvözet. Ha keveréket használunk a gázáteresztő képesség nem elegendő, a gázok lép az ötvözet és okozhat házasságot casting lyukakat. Antiburning - a keverékek nem zsugorított, vagy a biztosíték, hogy az olvadt fém.

A formázó keveréket állítunk elő oly módon az alkotórészek speciális keverési futók.

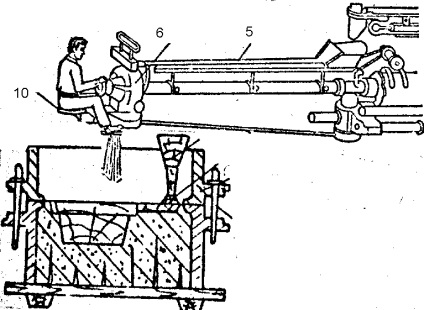

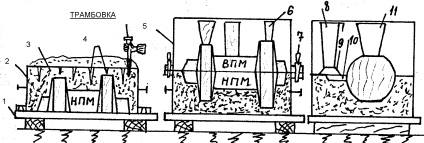

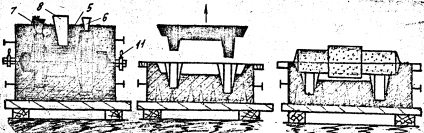

Öntőformák és magok. Amikor öntvényt tett őrölt formában elkülöníthető, azaz amely általában két szerszámfél. Eljárás a gyártás a formafelek manuálisan formázást követő (öntés és szerelési diagramot ábrán bemutatott formában. 8). A minta lemez 1 van beállítva alsó fél rész (NPM), egy modellt a feeder 10 és az alsó lombikba 2. Az öntési lombikot - keret perforált falak tartására a formázható keveréket a gyártás a penész. A lombikot elegyet vízbe penész 3, és tömörítjük különböző módokon: manuálisan mashinami- tömörítő vagy kompressziós, remegés, és egyéb módszerekkel. A tömörítés után a formázó felesleges keveréket eltávolítjuk a vonal és tűtömítés fémből szellőző tűszúrásszerű lyukak 4 eltávolítására a levegő és gázok formájában a fém öntés. Ezután, az alsó 2 lombikban valamint a föld és a tükrözött modellben 180i elhelyezett formázó lemezeken úgy, hogy a modell a tetején. A központosító csapok létrehozni egy második fele a modell, valamint a felső csapok így 7 lombikba 5. A felső szerszámrész kivételével munkaüregében csatornákon vezetősínrendszerek (LS), amelyre egy üreget befogadására folyékony fém. A futó rendszer, amely a felszálló 8, a kollektor 9 és a feeder 10, ez a csatorna rendszer számára szállított formában elemek az üregekben az olvadt fémet, és leadják a töltelék tápellátását biztosítja a megszilárdulás folyamán. Ahhoz, hogy távolítsa el a levegőt a formaüreg hogy speciális csatorna 6, amelyek úgynevezett kelők. Gyakran formájában make további üreg - profit (II). Részletesebben kinevezését nyereség lesz szó az alábbiakban. Miután az elegyet a lombikban lezárjuk felső présszerszám és elválasztja őket az extrahált minták és elemek felét, kialakítva vezetősínrendszerek.

Gyártás az alsó penész. Szereljük be a felső fele a modell és lóerő

Így a felső szerszám

Eltávolítása a modell az alsó öntőforma fél

Ábra. Reakcióvázlat képező 7.

A gyártás a rúd elegyet vízbe külön-külön minden egyes doboz fele, lezárjuk, díszítve és zsírral a ragasztó Az osztóvonal. Ezután doboz felezett összekötve központosító csapok, rudak félből vannak ragasztva, és pillérezett rudat kivonjuk a doboz, amely után azt küldött a szárítás, mivel a nem szárított rúd van egy kis erőt. Szárítás után hőmérsékleten 150-300sterzhen válik igen erős, és lehet telepíteni az öntőformában.

penész szerelvény. Alapossággal szerelvény nagymértékben meghatározza a pontos méretét a casting, amikor megalakult a öblök és összetettsége szempontjából sweep. A szerelvény kezdődik az alsó öntőforma fúj sűrített levegő eltávolítására szemetet és a por fogott kibontásakor modell és penész javítást. A tiszta telepítés üreg öntőformamagok. Ezt követően az alsó öntőforma felső fedelet. A műveletet úgy hajtjuk végre simán, gondosan nélkül warps felső forma képest az alsó. Precíziós összehangolása az alsó és a felső formafelek előírt központosító csapok 7. Hogy megakadályozzák a felső forma felemelésével statikus nyomása a fém kötődik az alsó formafél bilincsek 12 vagy tegye terhelések.

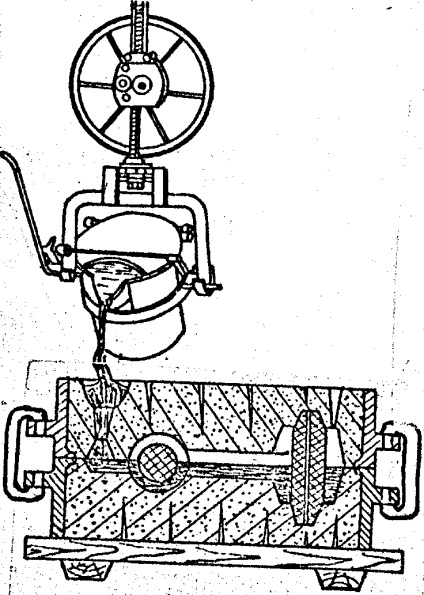

Öntvények ötvözésével. (1. ábra). Az ötvözetet az öntőformába öntjük kézzel vagy daruval, az öntvény tömegétől függően. Az öntött ötvözet következő hőmérsékletét fogadja el: 1500-1600 ° acél, 700-780 ° alumíniumötvözetek, 680-780 ° magnéziumötvözetek.

Knock out öntvények az öntőformából. Miután a fémet a formába öntte, az öntvényt eltávolították (kiütötték), míg az alak elpusztult. Az öntvények öntvényeinek kiüresedése elvégezhető, ha a kis acélöntvények hőmérséklete eléri a 700-800 ° C-ot, az átlagosan 400-500 ° C-ot. Az alumíniumöntvényeket 200-300 ° C hőmérsékleten extrahálják. A tömeggyártás és a tömeggyártás műhelyeiben lévő öntőformák kiüresedését speciális mechanizmusok hajtják végre - kiöntő rácsok. Az 1. ábrán. Az 1. ábra az öntést a kapurendszerrel mutatja, miután kiütötte az öntőformából, és húzza ki az öntvényt az 1. ábrából

A nyereség és a vyporov kapu egy része. Az öntöttvas öntvények kerülete. A viszkózus fémekből készült öntvényeket lemez- vagy szalagfűrészek eltávolítják: az első az öntvény acélöntvények, a nemvasfémek második öntvényöntése. Az acélöntvények nyereségét gázvágással távolítják el, és a nemvasfémek nyereségét fűrészekkel vágják.

Öntvények tisztítása. Az öntvények öntvényeinek kiüresedése után az égetett fröccsöntött keverék a felületükön marad, a lyukak, amelyeket a bolt aprítórekeszében tisztítanak. Az öntvények tisztítására a következő módszereket alkalmazzák. Lövés-robbantás vagy lőfúvás kezelés vasöntéssel vagy acél lövedékkel, amely az öntőfelületre nagy sebességgel irányul. Hidraulikus vagy homok-hidraulikus sugárhajtás hatása. Egy homokos vízsugár 35 atm nyomáson az öntvény felületére irányul. és tisztítsa meg égett öntő keverékkel.