Springs és tavasszal

A technológia a fémek hőkezelése

Általános információ. Springs és rugók tapasztalattal több váltakozó terhelés és eltávolítása után a terhelés teljesen meggyógyul eredeti méretét. Ezzel kapcsolatban például a munkakörülmények a fém gyártásához használt rugók, kell, eltekintve a szükséges erőt egy statikus, dinamikus vagy ciklikus terhelések kellően jó alakíthatóság, nagy rugalmassági határral, és az állóképességet és a magas-relaxációval szembeni ellenállást, és amikor dolgozó zord környezetben (légköri gőz, tengervíz és mások.) is meg kell korrózióálló nostoykim.

Ugyanilyen fontos, hogy a rugók és a fém rugók is feldolgozási tulajdonságok - kis tendenciát gabona növekedése és dekarburizáció a hőkezelés alatt, a mély edzhetőségüktől alacsony kritikus edzési sebesség, alacsony érzékenység, hogy mérsékelheti törékenység.

A minősége rugók befolyásolja a felület állapotát rudak, huzalok és szalagok. A jelenléte a külső hibák (repedések, naplemente, fogságban tartott, finom repedések, mosogatók, sorjázás, vízkőmentesítésére depressziós et al.), És a széntelenített réteg csökkenti a rugalmas tulajdonságait a fém és ciklikus. Ezért a külső felületi hibák a bárokban és a csíkok el kell távolítani csiszolással vagy csiszolás és a mélység a széntelenített réteg nem haladhat meg egy bizonyos normát létre GOST, rugóacél.

A gyártásához rugók használt szén és ötvözött acélok, és az eszközök - ötvözetek, színesfém, elsősorban berilliumbronz. A rugók ötvözött acél csak.

Ehelyett szabadalmazásból gazdaságilag előnyösebb, hogy egy módszert normalizált keményedés acél. Ez a módszer, fejlesztik a Gorkij Automobile Plant, a következő. Huzalok, rudak, szalagok acél 45, 65G, 50HG kitéve normalizáló, majd a hideg képlékeny alakváltozás húzással vagy gördülő egy fokú deformációját 40-60%. A kapott félkész tekercselés, vágás vagy sajtolás a lemezt, és a gyártott tekercsrugók, rugólap, amelyet alávetnek a melegítést 280-300 ° C-on 20-40 percig.

ez a módszer is, amit ad a mérete és alakja a rugalmas elem, amely különösen fontos a vékony laprugók, erősen deformált hűtés alatt. Hogy megszüntesse kihajlási rugók kell használni bélyegeken található.

Keményedés hűtés útján, majd a temperálás. A gyártásához rugók, hőkezeléssel keményíthető (lágyítás és megeresztés) használunk, a szén (65, 75) és az adalékolt (60S2A, 50HFA, 60S2N2A et al.) Acél a rugók - csak ötvözött acél rugók dolgozó ellenséges környezetben - rozsdamentes acélok 30X13, 40X13, 12X18H10T et al.

Szén-acélok, mivel alacsony edzhetőség előállítására használják rugók a huzalátmérő 6 mm. Egy előnye az, szilícium acélból képest szén - növelte az edzés és nagyobb szilárdság és a képlékenység. Ennek az a hátránya acél a fokozott hajlam alkotnak felületi hibák során forró feldolgozás széntelenített és grafitizációs. Ennek eredményeként, a dekarburizáció a külső felülete a rugó vagy rugók jelentős mértékben csökken elhúzódó azok ellenáll a korróziónak. Ezért, fűtés rugók kell elvégezni, amelyek védelmet nyújtanak, vagy dekarbonizációtól (, hogy megszüntesse a káros hatás, a decarbonized réteg), hogy ki őket, hogy a hőkezelés után homokfúvással.

A széles körben elterjedt használata gyártásához rugók gépjárművek és rugók a vasúti járművek 55S2 szilícium acélok (A) és 60S2 (A). Acél 60S2 (A) is használják előállítására rugók, üzemi hőmérsékleten legfeljebb 250 ° C-on 70SZA acél jó mechanikai tulajdonságokkal, de általában grafitizációs.

Mangán acélból (65G), mint a szilícium acélból vannak bizonyos jellemzői, amelyek magukban foglalják a megszerzése kevésbé durva felületet melegmegmunkálást, sokkal edzhetõség és kevésbé hajlamos a dekarburizáció. Hátrányai mangán acélból vannak fokozott érzékenység a túlmelegedés, a formáció a keményedés repedések, fogékonyság mérsékelheti törékenység; A használt acél rugók mechanizmusok és gépek.

Részletek az 55GS idomacélok legfeljebb 25 mm-es átmenő kioltás, ezért előállítására használják rugók legfeljebb 10 mm vastagságú, hengeres rugó egy 25 mm átmérőjű rúd és a puffer rugók; Ez az acél malosklonna hogy dekarbonizációtól indulat törékennyé válnak.

Chrome mangán acélból (50HG (A)) van egy mély edzhetőségi, nagy szilárdságú és a viszonylag alacsony érzékenység túlmelegedés; használják gyártásához rugók a nagy keresztmetszetű; acél befagyasztjuk olajban is; hátránya ennek acél a tendencia, hogy mérsékelheti törékenység.

Részben adalék vanádium krómacél pozitív hatással van a szerkezet és alakíthatóság acél és csökkenti a tendencia, hogy túlmelegszik, miáltal a hőkezelés nagymértékben megkönnyíti; azonban króm (50HFA) és hromomargantsevanadievaya (50HGFA) váltak jól olajban edzve és malosklonny gabona növekedését. Alkalmazzák ezeket acélok gyártására rugók különösen kritikus alkalmazások, valamint a rugók az autók.

Steel 60S2HFA, 65S2VA 60S2N2A és használt nagy teherbírású rugó. Ezek részletei acélok malosklonny gabona növekedés és égetett szakaszonként 50 mm-ig. Különösen magas minőségű van nikelkremnistaya acél 60S2N2A könnyen összeforrasztott granulált perlit szerkezet, amelynek magas képlékenysége nélkül podkalivayuschayasya hűtés levegőben meleghengerlés után.

Rugók ausztenites króm-nikkel acélok (12X18H10T et al.), Keményítés hideg képlékeny deformáció, csak miután a tekercselés vetjük alá temperálás 450 500 ° C-on tartottuk, 20-30 percig.

Erősítjük a korróziós ellenállás és stabilitás, rozsdamentes acél rugó után minden művelet a folyamat van kitéve polírozás (elektrolit jobb) befejezni a pontosítás felületre. Meg kell jegyezni, hogy a polírozás a huzal átmérőjét csökkenteni 3-10%, ami csökkenti az erő jellemzőit a rugók.

A tekercsrugók melegítünk egy vízszintes helyzetben. Annak megakadályozása érdekében vetemedés hevítve a Fenékkemencék van egy csatorna vas gerenda, amelyen van elhelyezve egy rugó. eszközt használnak keményedése nyomórugók, ábrán látható. 157, amely egy acél főzőpohárban (belső átmérő 0,3-0,4 mm-rel nagyobb, mint a külső rugó átmérője, és a 10-12 mm-es magassága nagyobb, mint a magassága a tavasz) egy lyuk az alsó, egyenlő a közepes átmérője a rugó. Az eszköz kerül a tavaszi és töltse be a kemencébe. Melegítés után egy előre meghatározott hőmérséklet és tartóeszköz a rugós a kemencéből eltávolítjuk és lehűtjük az olajban (a vízszintes helyzetben folyamatos rázás közben). Edzett rugózó tolta ki a készüléket, kattintson rá a lyukat a pohár.

tavaszi vetemedés kapott hűtjük (ábra. 158 is) el lehet távolítani a temperálás során. Edzett rugózó fel a tüske és bilincs ék (ábra. 158, b). Ebben az állapotban hajtjuk végre tavaszi vakáció. Felengedése után a rugó a tüskén vetemedés kapott edzés, eltávolítása (ábra. 158).

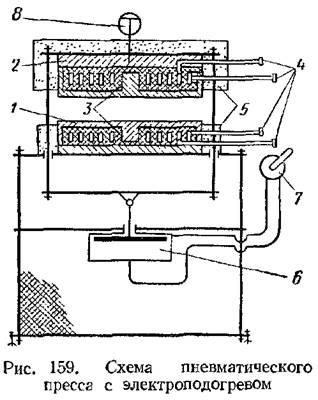

Ahhoz, hogy a szükséges keménység és szabályos alakú vékony lemez rugók kiküszöbölésére deformációk során felmerülő elreagáltatás edzett dies a sajtó elektromosan fűtött. A sajtó két punch - alsó / felső és 2 (ábra 159.). Bent a dies acél keréktárcsák 3 rés. Nichrome fűtőelemeket hőálló szigeteléssel lemezek elhelyezve a hornyokba 3. A végeredmény 4 fűtőtestek kivont bélyegek a vezérlőpulton. A hőállóság bélyegek vannak zárva burkolatok azbesztszigetelés 5. Az alsó szerszám 1 rögzített. A felső szerszám keresztül a 2 pneumatikus henger használt szabályozott daru 7 mozoghat tengelyirányban. Hőmérséklet-szabályozás végezzük termoelemmel 8. edzett rugózó helyezünk az alsó szerszám / felső die 2, és lenyomva tartja néhány percig a megeresztési hőmérséklet.

60S2 használt acél gyártási autó rugók (A), 50HG (A) 50HFA, 50HGFAidr. Tavaszi levél vágják a hideg állapotban, majd lyukasztás benne, és visszahúzott végén a forró hajlított fülek. A hőkezelés a tavasz, például falevelek acélból 50HGFA szerint végezzük a következő rezsim. A lapok vannak betöltve a kvencselő gáz szállítószalag sütő (hőmérsékletű zóna I 600--700 ° C, II zóna 800-850 ° C, és a III zóna 850-880 ° C). A kivonatok

1,2-1,5 min alapján 1 mm szakaszban. A melegítés után a rugó levelet ezután giboch-de-temperáló berendezésben, amelyben hajlítási végezzük hűtéssel és kvencselés cirkulációs olaj (olaj hőmérséklet 40-60 ° C).

A vízfürdőbe merítés után a rugó levél temperált gáz szállítószalag kemencében 550-600 ° C-on egy 40-45 perces expozíció. Rugólap kerül a kemencébe szállítószalagon a széle. Felengedése után a rugólap tápláljuk be a hűtő szállítószalag tartály. A gyors hűtés után vízzel temperálás megakadályozza indulat ridegség, és nem zavarja az áramlás javítja a munkakörülményeket a műhelyben. A felszabadulás után a tavaszi levél van kitéve szemcseszórás, ami nagyban javítja a kitartást limit. A maradék nyomófeszültség a külső rétegek által okozott szemcseszórás, csökkenti a húzófeszültség a külső szálak, növelve a tartósságot

A hőkezelés során kontroll: a) a keménység edzés (egy készlet minden 2 munkaidő) (HRC 50-60); b) adhéziós lap rugóelrendezés (minden két órában a művelet); c) a keménysége a temperálás után (HRC 40-45).

Hogy ellenőrizze a hőkezelés néha tavasszal szelektíven alávetni a tartóssági vizsgálat.

Emellett a hagyományos kioltás hatékony indukciós fűtés rugók, izoterm keményedés és különösen a termomechanikai feldolgozás.

Keményítés kioltás, majd az öregedés. Anyag edzés és öregedés berillium bronz. Készült szalagok (lyukasztás, mélyhúzás, hajlító és így tovább. P.), pálcák (megmunkálási) a huzal (tekercseléssel) terméket hűtés előtt zsírtalanítják benzin vagy aceton, öblítjük hideg és forró víz, és forró levegővel szárítjuk, vagy kemencében hőmérsékleten nem magasabb, mint 120 ° C-on az elkészített elemek kerülnek a dobozok tele van szénnel, fűtött kemencében 760-800 ° C a késedelem 8-15 percig, hideg vízben hűtjük, majd szárítjuk.

Az edzett részek vannak kitéve öregedés (kiválásos keményedés) át 260-400 ° C-on (függően a kívánt tulajdonságok) késleltetett melegítés után 1 óra és 4 óra, és levegőn lehűtöttük.

Annak érdekében, hogy csavarás az öregedő részek végzik speciális eszközökkel. Miután a hőmérséklet-szabályozás része. Keménység, attól függően, hogy a működési feltételeket az alkatrészek HV 200-400.

A kuprát és a munkadarab is ki van téve, hogy az ezt követő gyártási ezek a részek az alábbiak szerint gyártási folyamat: vágás egy szegmens vagy lapok; zsírtalanítás, mosás, szárítás; keményedés; polírozó munkadarabok (ha szükséges); gyártás részletes adatai; zsírtalanítás, mosás és szárítás alkatrészek, öregedés; kontroll.