Tesztelési és hitelesítési az eszterga a geometriai pontosság, a tartalom platform

Az egyik a szükséges feltételeket biztosítani az adatok pontosságát és tartósságát a gép a megfelelő telepítés és szerelés egy alapítvány. alapozási mód függ a terhelésből alapja révén a gép, a gép és a tehetetlenségi erők működése közben a gép. Foundations szerszámgépekhez két típusa van: az első - a bázisok, melyek csak egy bázist a gép, a második - a bázisok, amelyek mereven vannak rögzítve a gép és a gép járulékos stabilitást és merevséget. Esztergapadok szerelt, jellemzően a bázisok a második típusú szerint a telepítési rajz, amely a használati utasításban gépen. A rajzon fel kell tüntetni a szükséges méretek gyártására az alapítvány, és a helyét a gép a szobában, figyelembe véve a helyet kiálló és mozgó alkatrész. Amikor telepíti a gép betonalap megjelölni egy rés méretének megfelelő lyukakat a keret a gépet, majd ököllel nyílásba. A telepítés után és összehangolását a gépet sík alapzatcsavart öntött cement habarcs. géptelepítés egy vízszintes síkban kell ellenőrizni egy szinten telepítve a középső része, a féknyereg párhuzamos és merőleges tengelyére központok. Bármely helyzetben a kocsi csúszósínekre eltérést szintű gép nem haladhatja meg a 0,04 mm-től 1000 mm. Ha az alapítvány csavarok előregyártott alapítvány, a nyomvonal kerül sor, amikor azok nincsenek meghúzva. A telepítés után, és összehangolás szem vizsgálat a gép, és teszteld alapjáraton, terhelés, pontosság és merevség.

A vizsgálati gép üresjáratban van. Fő hajtás egymást ellenőrzik minden szakaszában a sebesség. Ezután a reakció által ellenőrzött valamennyi szerszámgépek; megbízhatóság és időszerűségét, ki- és mechanizmusok a különböző berendezések; munkát irányító testületek; használhatósági a rendszer hűtőanyagszállítást és hidro - és pneumatikus gép. A vizsgálat során a alapjáraton, a gép kell működnie minden módban stabilan nélkül ütésektől és rázkódástól okoz vibrációt. Mozgó a dolgozó részei a gép mechanikus vagy hidraulikus meghajtó simán kell, anélkül, hogy ugrások és lekvárok. Amikor a vizsgálat a gép alapjáraton is ellenőrizte az útlevél adatait (fordulatszám, takarmány, és a mozgó kocsik féknyereg al.). Bizonyíték kell meghatározottak az útlevélben.

gép terhelési vizsgálat feltárja a munka minősége, és ez körülmények között hajtjuk végre közel termelést. A vizsgálatot úgy végeztük, mintafeldolgozási az ilyen feltételeket, amelyek mellett a terhelés nem haladja meg a névleges teljesítmény vezetői az elsődleges vizsgálati időszakban. A vizsgálat során a gép lehet egy rövid távú túlterhelés, de nem több, mint 25%. gépvizsgálati idő teljes terhelés alatt kell lennie legalább 0,5 órán Ebben az esetben azok a mechanizmusok és dolgozik a gép egyes részein kell működnie .; hűtőrendszert kell jól működik; hőmérséklete a súrlódást és a görgős csapágyakat nem haladhatja meg a 70-80 ° C, betáplálási mechanizmus 50 ° C-on, az olaj a tartályban 60 C.

Új gépek működését, valamint a javítások után ellenőrizzük mértani pontossággal terheletlen állapotban, a pontosság a megmunkált alkatrészek és megkapta ugyanazon felületet. meghatározott pontossági követelményeknek a kezelési útmutatót a gép. Amikor ellenőrzi ellenőrzésére egyenességét a gép pontosságát hosszirányú mozgását a féknyereg a vízszintes síkban; odnovysotnost orsó headstock forgástengelye és a furat tengelye szegnyereg képest segédkeret függőleges síkban; radiális ütést headstock orsó központosító felület a telepítés egy patron; ütését az orsó headstock és mások.

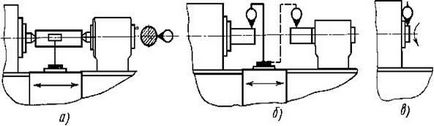

A egyenessége hosszirányú mozgását egy támogató egy vízszintes síkban van jelölve a segítségével egy hengeres tüskét kapcsolódik a központok az első és a szegnyereg és egy olyan jelzővel szerelt a hordozón, az alábbi ábrán - a). Offset szegnyereg keresztirányban kívánta jelző készüléknek végein a tüske azonosak, vagy különbözött nem több, mint 0,02 mm per 1 m féknyereg szélütés.

Odnovysotnost orsó vontatófelszerelés forgástengelye és a furat tengelye szegnyereg képest a vezetőkeret egy függőleges síkban van jelölve eltávolítása után a szegnyereg elölről 1/4 legnagyobb távolság a középpontok között a fenti ábrát - b). Alkalmazásával hajtjuk végre, hengeres tüskék helyezünk a orsónyílás és szegnyereg tollat, és kijelző szerelt féknyereg. A legnagyobb jelző készüléknek a alkotója a tüske orsó meghatározza alternáló keresztirányú mozgását a támogatási vízszintes síkban az középvonala. Megváltoztatása nélkül a helyzetjelző azonos módon meghatározni a leolvasott formázótüskét szegnyereg. A különbség a mért indikatopa nem haladhatja meg a 0,06 mm-es gépekhez megmunkáláshoz a legnagyobb átmérője 400 mm. Csak akkor engedélyezett többlet penna furat tengelye fölött tengelye a fej orsó.

Radiális ütést felszíni központosító orsó orsóház chambered által ellenőrzött jelzőidom fenti - a). Ebben a mérőléc szerelt merőlegesen alkotója az indikátor központosító orsó nyakát. Radiális ütést a forgó orsó a nyakát a patront a legnagyobb a munkadarab átmérője 400 mm nem haladhatja meg a 0,01 mm-t.

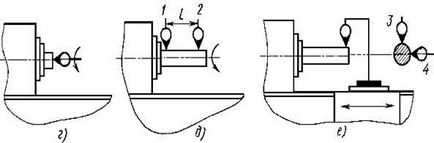

A tengelyirányú kifutását az orsó vontatófelszerelés mérjük egy tüskével helyezünk a orsófurat, és egy indikátor telepítve a gép forgó orsóval, grafikai alább - g). A tesztcsík indikátor lapos tip nekiütközik a labdát, hogy van szerelve a középső lyuk a tüske. A tengelyirányú kifutását az orsó rögzítésére elemeknek a legnagyobb átmérője 400 mm nem haladhatja meg a 0,01 mm-t.

Radiális ütést kúpos lyuk az orsó vontatófelszerelés ellenőrizzük egy tüske hossza L = 300 mm, helyezünk a orsónyílás és egy olyan jelzővel felszerelve a gép egy forgó szerszámtartó orsó, grafikai fenti - d). A gépek a legnagyobb átmérője a munkadarab 400 mm radiális ütést a tüske az orsó végén (1. pozíció) nem haladhatja meg a 0,01 mm-es, és egy L távolságot = 300 mm-re az orsó homlokfelület (a pozíció 02 mm.

Párhuzamosság orsó vontatófelszerelés hosszirányú elmozdulását a forgástengely egy támogató tüske által ellenőrzött L hossza = 300 mm, telepítve a orsófurat, és egy indikátor egy alapra szerelve gép, ábra a fenti - e). Mérési előállított egy alkotója mentén a tüske a függőleges (összesen 3) és vízszintes (összesen 4) síkok. Így a leolvasás a mutató két átlósan elhelyezett formázótüskét (180 fokos orsó forgási) azáltal, hogy a nyereg a jelző orsó orr távolságban L = 300 mm. Ezután definiálja a számtani átlag eltérése mért két alkotói (külön vízszintes és függőleges síkban). A gépek a legnagyobb átmérője a munkadarab 400 mm megengedett eltolódása az orsó tengelye irányában hosszirányú mozgását a féknyereg a függőleges síkban nem haladhatja meg a 0,03 mm-es (és a párhuzamosság kell irányítani csak felfelé), és egy olyan vízszintes síkban - 0,012 mm (párhuzamosság kell irányítani csak az irányt a féknyereg).

A pontosság a eszterga ellenőrzés a minták feldolgozására. A gép a legnagyobb átmérője a munkadarab 400 mm pontossággal a geometriai alak a henger alakú felülete van jelölve, amikor mintafeldolgozási 200mm hossza. Az előkezelt mintát három övek végein és a közepén a minta elhelyezett a patron vagy gép központok és a kezelt külső felületén övek. Check átmérője állandóságát bármely keresztmetszetben, ahol a különbség a mért maximális és minimális értékek nem haladhatja meg a 0,02 mm-t. A méréseket passimetrom, mikrométer, vagy más eszközöket.

A sík a homlokfelület van jelölve a feldolgozási példányok átmérője d = 200 mm, telepítve a tokmány pofáinak. A végén a minta felületén lehet gyűrű alakú hornyok (a periférián, a középső és a központ) és elő kell kezelni. Miután a végfelület horony minta nem eltávolítjuk a gépből. feldolgozási eredményeket lehet ellenőrizni a mutató által szerelt a hordozón úgy, hogy a mutató hegye merőleges a mért felületre. Mérés úgy végezzük elmozdulás a keresztirányban a tetején a féknyereg egy hossza megegyezik vagy nagyobb, mint D. Az eltérés, definiáljuk a fele a legnagyobb algebrai különbség mutató értékeit nem haladhatja meg a 0,016mm. A sík a homlokfelület is ellenőrizhető megérintésével a hegyét a szabályozási tartomány a rögzített indikátor homlokfelülete a kezelt minta. Line alkalmazhatók a különböző tengelyirányú szakaszok az ellenőrzött felületi és meghatározzuk az eltérés ugyanolyan módon, mint a fent leírt.

Szál vágási pontosság van jelölve a minta (átmérője megközelítőleg egyenlő átmérője a menetes tengely a gép) szerelve a gép központok, amikor vágás trapézmenet hossza nem haladja meg a 500 mm-es, amelynek menetemelkedése körülbelül megegyezik a lépés orsó gép. Az orsó közvetlenül van az orsó segítségével eltávolítható a fogaskerekek kihúzza mechanizmus doboz inning. Befejezése után ellenőrizze a egyenletessége a szálat a megfelelő eszközök és vizsgálati módszerek. A mérések eredményei határozzák meg a felhalmozott hiba a menetemelkedés - a különbség a tényleges és előre meghatározott távolság bármely az azonos nevű (nem szomszédos) profilok a szál a tengelyirányú szakaszban párhuzamos vonal mentén, hogy a csavar tengelyére. Nagysága a felhalmozott hiba a menetemelkedés nem haladhatja meg a 0,04 mm-es hosszon, 300 mm.