A lyukfeldolgozás típusai - az alkatrészek feldolgozásának technológiai folyamata

A részek többségénél a lyukak feldolgozásához szükséges. Lyukak lehet mind a tipikus része jellemzői, és használható például, az elhelyezés a kötőelemek, lehetnek működtető felületek, amelyen van pár részek a mechanizmust, vagy csatornákként szolgálnak hőátadó folyadékok vagy gázok. Így a szolgáltatás céljától függően a felületi kezelés pontosságára és minőségére vonatkozó követelmények jelentősen eltérhetnek. A lyukfeldolgozó technológia kiválasztásának legfontosabb paramétere a mélység és az átmérő aránya. A modern metal minősül sekély lyukak, ha az arány nem haladja meg 5. A feldolgozás ilyen nyílások, korlátozás nélkül alkalmazható mindenféle fúrási és befejező vége és unalmas eszköz. Ugyanakkor mély egyedileg vonatkoznak lyukat a mélysége az átmérő aránya nagyobb, mint 20. Meg kell használni a speciális berendezések és eszközök Mélylyukfúrás és unalmas, a megkülönböztető jellemzője a jelenléte vezető elemek megtámasztására a vágási része a fal a megmunkált furat. Ennek megfelelően a közbülső hosszúságú és átmérőjű kapcsolatok tartományában bizonyos mélységű lyukak kezelésére szolgáló hagyományos eszközök és eszközök bizonyos hosszúkás változatai bizonyos korlátozásokkal alkalmazhatók. A bemutatott rendszerek mindegyike a legmagasabb hatékonyságot mutatja a fúrási átmérő és mélység tartományában.

Fúrás és fonás

A leggyakoribb módszer a lyukak készítésére szilárd anyagban a fúrás. A forgácsolási mozgás a fúrás közben forgó, az előtolási mozgás progresszív. Mielőtt elkezdené a munkát, ellenőrizze a gép első és hátsó középpontjai csúcsainak egybeesését. A munkadarabot egy patronba helyezzük és ellenőrizzük, hogy a forgási tengelyhez viszonyított verés (excentricitás) nem haladja meg a külső csiszolás során eltávolított mennyiséget. Ellenőrizze a munkadarab végének ütését, amelyen a lyuk megmunkálódik, és igazítsa a munkadarabokat a végfelület mentén. A munkadarab forgástengelyének a végének merőlegessége a végdarab kivágásával biztosítható, míg a munkadarab közepén mélyedést lehet kialakítani a fúró kívánt irányába, és megakadályozhatja annak kivágását és törését.

Amikor A furat, amelynek mélysége nagyobb, mint az átmérője, a fúró periodikusan kimenetre a megmunkált furat és tisztított horony lyukat fúró és a munkadarab által felhalmozott chipek. A szerszám súrlódásának csökkentése a furat falához képest, a fúrás kenő-hűtő folyadékkal (hűtőfolyadékkal) történik, különösen az acél és az alumínium billenő feldolgozása során. Öntöttvas, sárgaréz és bronzblokk fúrás nélkül hűthető. A hűtőfolyadék használata 1,4-1,5-szer növeli a vágási sebességet. A hűtőközeg egy emulziós oldat (szerkezeti acélokhoz), összetett olajok (ötvözött acélok), emulziós oldat és kerozin (öntöttvas és alumíniumötvözetek esetén). Ha a gépen nem biztosít hűtést, akkor hűtőfolyadékként motorolaj és kerozin keverékét használják. Alkalmazása hűtőfolyadék csökkentésére axiális és tangenciális forgácsoló erők által 10-35% fúráskor acélok 10-18% fúráskor öntöttvas és színesfém-ötvözetek, és 30-40% a fúrási alumíniumötvözetek. Amikor a fúró a munkadarabból jön ki a fúrólyukon, akkor a fúrás megakadályozása érdekében az adagot élesen csökkenteni kell. A fúrás során a szerszám biztonsága érdekében a maximális megengedett vágási sebességet és a minimális megengedett adagolási sebességet kell alkalmazni. Ha a fúrótengely egybeesik az eszterga orsó tengelyével, akkor a fúró megfelelően meg van erősítve és rögzítve, akkor a megmunkált furat minimális hiba. A megfelelően élesített fúró mindkét vágóéllel működik, és a forgácsolás két spirálhoronyon történik. A lyuk méretei a fúrásnál nagyobbak, mint a következő esetekben: a fúró vágóélei különböző hosszúságúak, bár ugyanolyan szögben élesek; A vágóélek különböző hosszúságúak és különböző szögben élesek; vágóélek azonos hosszúságú, de éles szögek. Ha a fúrófej helytelenül és nem megfelelően van őrölve, egy ferde lyuk van, amelynek nagy felületi érdessége van. Ráadásul, ha nem megfelelően megmunkált (tompa) fúróval dolgozik, a furat kijáratánál sorakoznak. A nem egyenlő hosszúságú, és a nem-szimmetrikus vágóélei élesítés, excentrikus elrendezésének különböző szélességű szövedékek, szalagok okoznak zavaró a fúró a lyukba, ami növeli a súrlódási erő (mélyülő a fúrni a munkadarab) és, ennek következtében, vezet törés a szerszám. A kezelendő nyílást mélynek nevezik, ha mélysége az átmérőjének ötszöröse. Amikor mély furatokat használt hosszú csigafúró a hagyományos geometriai paramétereket, amelyeket periodikusan kibocsátásra a kezelt hűtés lyukak és eltávolítja a forgácsokat halmozódott fel a hornyokba. A feldolgozás termelékenységének növelése érdekében a fúrókat a zsetonok kényszerített eltávolítására használják, amelyeket a vágóövezetben nyomás alatt lévő folyadék (vagy levegő) segítségével hajtanak végre.

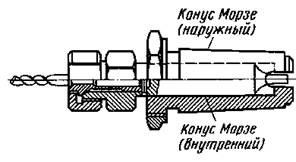

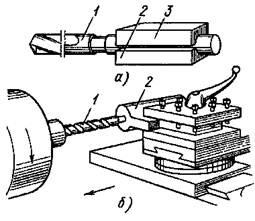

A növekedés a fúrási mélység a fúró ronthatja munkafeltételek, romlik hőelvonást megnöveli a súrlódást a forgácshorony fala a szerszám, akadályozza hűtőfolyadék a vágóélek. Ezért, ha a fúrási mélység nagyobb, mint a megmunkálandó lyuk három átmérője, a vágási sebességet csökkenteni kell. Lyukak fúrására használt csigafúrók, amelyeket készült szerszámacélból (szén és ötvözött 9HS U12A) a nagy sebességű acélok (R6M5 et al.), És keményfémből készült (VK6M, és VK8M VK10M). Fúrógépekhez gyorsacélból vágási sebesség u 25-35 m / min, fúrni ki szerszámacélok u = 12-18 m / min, keményfém fúrók u = 50-70 m / min. Ezenkívül a forgácsolási sebesség magas értékeit alkalmazzuk a fúró átmérőjének növelésével és az előtolási sebesség csökkentésével. Ha a fúró kézi adagolását nehéz biztosítani állandó (stabil érték). Különféle eszközöket használnak a takarmány stabilizálására. A fúró mechanikus adagolásához a szerszámtartóba van rögzítve. Az 1. fúró egy hengeres szárral, rajz az aljáról - a) a 2. és 3. távtartók használatával a szerszámtartóba van szerelve úgy, hogy a fúró tengely egybeessen a középvonallal. Az 1. fúró kúpos szárral, balra húzva - b) a 2 tartóban, amely a szerszámtartóban van rögzítve.

Igazítását követően véletlen fúró tolómérő középtengely összhangban egy fúró kézzel tápláljuk, hogy a végén a munkadarab lyuk, és kezeljük a minimális mélység vizsgálat, majd tartalmaznak egy mechanikus takarmány féknyereg. Ha a fúró a munkadarabból való felszabadulása előtt egy fúrással rendelkezik, akkor a mechanikai adagolás jelentősen csökken vagy levágható és manuálisan kész. Amikor furatokat átmérőjű 5-30 mm-es osztás S = 0, l-0,3 mm / ford az acél alkatrészek és az S = 0,2-0,6 mm / ford öntöttvas alkatrészek. A fúrás közben végzett vágás számos tulajdonsággal rendelkezik a forgatáshoz képest, mivel a spirális fúró egy többélejű szerszám, amely öt forgácsolóélet (két fő, két kiegészítő és keresztirányú) vág.

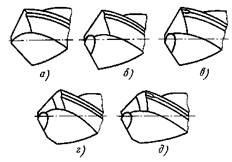

A furatok fúrásakor, amikor a fúró a hátsó felületet lefedi, a tengelyirányú erő és nyomaték megnövekszik; például, ha a fúrók hátulja 1 mm-t visel, ezek a paraméterek csaknem 60-80% -kal nőnek. Ahhoz, hogy a hatékonyság növelése a csigafúrók technikák alkalmazásával, mint például elvékonyodása a keresztirányú éle, a változás az a szög, a vertex elvékonyodása szalag, dupla élen, előzetes dörzsárazás lyukak és mások. Tipikus fúrók van csúcsszöge 118 fokos, azonban a keményebb anyagok megmunkálására (és több mély lyukak) ajánlott 135 fokos csúcsú szögű fúrók használata. A fúró vágó részének élezésének formái az alábbi ábrán láthatók.

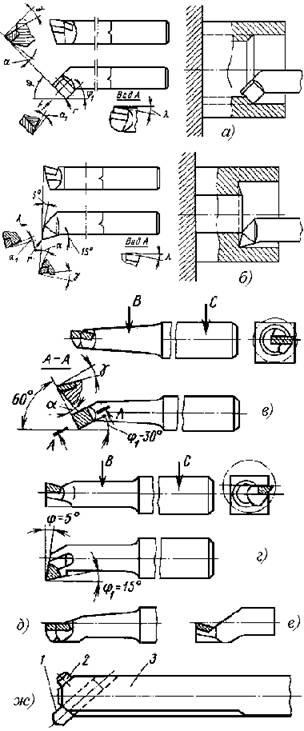

a) - a normál, b) - egy normális ritkítás szövedék, c) - a normál elvékonyodása szövedékek, szalagok, d) - kettős jumper ritkítás, d) - egy dupla jumper elvékonyodása és a szalagok

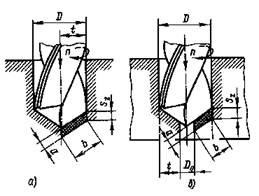

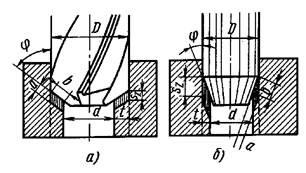

A fúrás lehetővé teszi, hogy pontosabb lyukakat kapjunk és csökkentsük a fúrószálat a rész tengelyétől távol. Nagy átmérőjű (25-30 mm-nél nagyobb) lyukak fúrásakor az adagolóerő túl nagy lehet. Ezért ilyen esetekben a fúrást több lépésben hajtják végre, vagyis a lyukat átszúrják. A lyukak vágási módjai megegyeznek a fúrással. Az ábra bal oldalán vágóelemek fúrás során s) és a fúrás - b) a nyitó: N - forgását a fúró, Sz - előtolást egy vágóéle, a és b - a szélessége és vastagsága a nyírási réteg, t - támogatási oldala, D - átmérő a fő furat, Do - az előre fúrt lyuk átmérője

Süllyesztés és telepítés

Dörzsárazás. A csavaros lyukakat megmunkálják, előre lyukasztják, öntik vagy fúrják. Kép - a). A süllyedés (fúrás után) megengedett mennyisége oldalanként 0,5-3 mm. A számláló kiválasztása a feldolgozott anyagtól, a típusától (átmenő, passzív, vak) és a lyuk átmérőjétől és a meghatározott feldolgozási pontosságtól függ. A süllyesztéknek három vagy több vágóéje van, ezért több vékony forgácsot távolítanak el a süllyesztett sínről, és pontosabb lyukak érhetők el, mint fúrásnál; erősebb, mint a fúró, úgyhogy a fúrásnál az előtolás az adagolófejen 2,5-3-szorosa legyen. A süllyesztés lehet előzetes (telepítés előtt) vagy egy végső művelet. A lyukak feldolgozásánál a süllyesztőket a végfelületek megmunkálásához használják. Hogy javítsa a pontosság süllyesztés (különösen a feldolgozásának öntött vagy sajtolt mély lyuk) ajánlott véső (véső) nyitásával átmérője megegyezik az átmérője a süllyesztő mélységben mintegy felével egyenlő hosszúságú munka része a süllyesztő. Nagy szilárdságú anyagok (sv> 750 MPa) kezelésére keményötvözetlemezekkel ellátott konténereket használnak. A nagy sebességű acélból készült fúrók vágási sebessége ugyanaz, mint a fúrók esetében. A keményfém csapágyak vágási sebessége 2-3-szor magasabb, mint a nagysebességű acélfúróké. Feldolgozása során nagy szilárdságú alapanyagok és más öntési a kéreg vágósebesség keményfém süllyesztő kell 20-30% -kal csökkenthető.

Telepítését. Ahhoz, hogy a kezelendő felület nagy pontosságú és minőségű legyen, a telepítést alkalmazzák. Ábra - b). A söpörés sokkal több vágóéllel rendelkezik, mint a süllyeszték, ezért a telepítés során vékonyabb forgácsokat távolítanak el, és pontosabb lyukakat kapnak, mint a süllyesztett sarkoknál. Legfeljebb 10 mm átmérőjű furatokat közvetlenül a fúrás után telepítenek. A nagyobb átmérőjű lyukak elhelyezését megelőzően előkezeltek, és a derék végét metszették. Kioldási lehetőség t = 0,15-0,5 mm nagyoláshoz és 0,05-0,25 mm finom sweepekhez. Az esztergagépen és az esztergagépes esztergákon végzett finom sweepek használatakor lengő tüskéket használnak, amelyek kompenzálják a furat tengelyének a sweep tengellyel való eltérését. A gép megmunkálásának, fúrásának, süllyedésének (vagy fúrásának) és a furat nyílásának a biztosítása érdekében a munkadarab egy behelyezésére a gép befogása esetén kerül sor. Az acél részek elszállítása 0,5-2 mm / fordulat, az öntöttvas alkatrészek 1-4 mm / ford. A telepítés sebessége 6-16 m / perc. Minél nagyobb a megmunkált lyuk átmérője, annál alacsonyabb a vágási sebesség ugyanazzal a betáplálással, és a növekvő adagolással a vágási sebesség csökken.

Ha a lyuk átmérője meghaladja a szabványos fúrók vagy csuklókarok átmérőjét, akkor egy ilyen lyuk unalmas. A fúrás akkor is alkalmazható, amikor egyenetlen tűréshatárokkal vagy nem egyenes vonalú generátorral dolgoznak. Az alábbi ábrán a fúrószerszámok átfordítása az a) és a sik) b) furatok feldolgozására szolgál. A fúrószerszámok forgatásához a c) ábrát és d) a B konzolos részt körbevágják, a C rúd pedig a szerszámkeret (12X12, 16X16, 20X20 és 25X25 mm) rögzítésére szolgál; Ezek a vágók 30-65 mm átmérőjű nyílásokkal rendelkezhetnek. A rezgésellenállás növelése érdekében a metszők vágóélét a rúd tengelye mentén, az E) és az e) ábrán láthatjuk. Az esztergagépes esztergákon kör keresztmetszetű fúróvágókat használnak, amelyeket speciális tartókon rögzítenek, rajzosan g). Az elülső felület alakja és a fúró fogaskerekek minden szöge, a hátsó kivételével, ugyanolyan, mint a külső forduláshoz használt nyílásoknál. Hátsó sarok a<12 градусов при растачивании отверстий диаметром более 50 мм и a>12 fokban, ha 50 mm-nél kisebb átmérőjű lyukakat fúr. Az érték a vágási szög unalmas vágó változtatható beállításával a vágóéi a vágóél viszonyítva a hosszanti rész forgástengelyére (felett vagy alatt a tengely). A fúrás során a vágógép súlyosabb körülmények között van, mint egy külső hosszirányú forgatásnál; mint a forgácselhárítás feltételei, a hűtőközeg-ellátás és a hőelvonás romlik. Boring késtartókat van egy kisebb rész, és egy nagyobb baleset, ami a vágó fonás és hozzájárul a rezgés ezért a fúrás során a forgács egy kisebb részét eltávolítják, és a vágási sebesség csökken. Ha durva fúrás közben a vágási mélységet 3 mm-re kell beállítani; hosszanti takarmány 0,08-0,2 mm / fordulat; vágási sebessége körülbelül 25 m / perc sebességű acél vágószerszámok és 50-100 m / min keményfém maró. Amikor finom unalmas fogásmélység nem haladja meg az 1 mm-es, hosszanti takarmány 0,05-0,1 mm / ford Vágási sebesség 40-80 m / perc sebességű acél vágószerszámok és 150-200 m / min keményfém maró.

vágó lyuk összeszerelési menet