Forró regenerálás aszfaltbeton bevonatok, kiadvány a "Young Scientist"

Bibliográfiai leírás:

Jelenleg Oroszországban az utak főbb hibái nem elegendőek a burkolat szilárdságának és egyenetlen útfelületének.

Annak ellenére, hogy a sok erőfeszítés útépítési és karbantartási szervezet, a feltétel az úthálózat számos régiójában Oroszország továbbra is romlik. Állítsa le a pusztító folyamat az orosz úthálózat és reverz csak akkor lehet feltétlenül élesítés közúti ágazat nagy teljesítményű útépítő gépekhez és mechanizmusokhoz, fejlett technológia gyártása, javítása és karbantartása utakon. Továbbá, mivel ez javíthatja az általános szakmai dolgozók az iparban. Az egyik legígéretesebb high-tech javítás járdák meleg regenerációs anyaghiba aszfalt beton járda helyszíni javítás.

A történelem forró regenerálása Aszfalt technológia a útburkolatok javítására, amely a fejlesztési ment a regenerációs a régi aszfalt betonkeverék az üzem fejlesztésére specializált gépi rendszerek, regeneratív anyag többlet vagy idő előtt elpusztult aszfalt beton járda helyszíni javítási munkák gyártás, egynél több egy tucatnyi év. Ezen a ponton a forró regenerációnak négy fő módszere van: a bevonat forma összehangolása és helyreállítása új keverék hozzáadása nélkül; új keverék hozzáadásával, de keverés nélkül; új keverék hozzáadásával és keveréssel; új keverék hozzáadásával és keverésével a régi és az új aszfaltbeton réteg betonozásával. Az autópályák első két módját gyakorlatilag nem alkalmazzák.

A bevonat alakjának kiegyenlítése és helyreállítása új keverék hozzáadásával és a régiel való keveredésével a forró regeneráció összes módja közül a legnagyobb elterjedt volt. Ezt a módszert termo profilozásnak vagy Remixnek nevezik, és a megvalósításhoz használt gépek nevezik remixereknek (Remixer) [1].

Az orosz legfőbb gépparkkal járda módszere szerint forró regeneráció bitumenes keverék képviselt fejlődött a 70-es, 80-as Remixerként cég «Wirtgen» Remix-2500 és a Remix-4500 Plus, a hazai termoprofilirovschikami ED-232, ED-234. Jelenleg az ág közúti gép gyakorlatilag nem alakul ki, és a rendelkezésre álló technológia elsősorban a javítás utcákat aszfalt beton járda szándékosan merev alap.

Sajnos pillanatnyilag érdekel a regenerációs technológia aszfalt beton járda anyagot közvetlenül a munkaterületen nem olyan magas, mint szeretnénk, mert a potenciális E technológia nem teljesen feltárt, de a használata a skála nem áll összhangban a képességeit. És ennek ellenére ennek a technológiának a alkalmazása megtörtént. Használata az egyik módszer termoregeneratsii nevezetesen termoprofilirovaniya átalakult, közúti P-258 "Bajkál" Irkutszk - Ulan Ude - Chita km 000 + 1068-1080 + 000 km Zabaikalskiy régióban. A forró regeneráció ezen módját ebben a cikkben tárgyaljuk.

A forró regenerálás bármely módszerében az egyik fő művelet a régi aszfaltbeton bevonat felmelegítése. A cél az, hogy simán hőkezelt réteg aszfalt beton annak a feldolgozási hőmérséklet és nem melegszik túl a kötőanyag, amely magas hőmérsékleten degradálódik a tulajdonságait elpárologtatásával könnyű frakciók és az égési sérülések, ha a fűtési meghaladja kötőanyag lobbanáspontja 180-220 ° C-on viszkózus és 45-110 ° C folyékony bitumen számára. Az aszfaltbeton feldolgozási hőmérséklete a viszkózus bitumenen 100-150 ° C között változik, ritkán 180-200 ° C-ig.

Az aszfalt-beton bevonat felmelegítését infravörös sugárzású gázégők segítségével végzik, amelyeket a fűtőelem blokkjai vagy paneljai kombinálnak. Azonnal, miután az égő panelek teljesen be vannak kapcsolva, és amelyek a bevonat felszínén 5 cm-nél nem kisebb magasságban helyezkednek el, az aszfaltbeton felső rétegének gyors felmelegedése felgyorsul.

A rétegfűtés módját úgy szabályozzák, hogy megváltoztatják a nyomást a gázrendszerben, megváltoztatják a panelek helyzetét a bevonat felszíne felett vagy a fűtőelem mozgásának sebességét.

A bitumen lobbanáspontjának korlátozásai alapján az aszfaltbeton felületének folyamatos melegedési ideje nem haladhatja meg a 2,5-3 percet 20 ° C-os léghőmérsékleten. Ezt követően meg kell süllyeszteni a fűtési hőmérséklet, vagy egy kis szünetet a hő-, majd melegítjük, hogy folytatni, amíg a felületi hőmérséklete a fűthető burkolata nem éri el a kívánt értékeket. A hőmérséklet a bevonat a Auger vágó - 160-180 0 C, de legfeljebb 180 0 C, az első Aszfalt 130-150 0 C-on, egy második Aszfalt 150-180 0 C, mielőtt Thermomixer 120-140 0 C

A hőátadás a rétegben egyenetlenül zajlik. Először a felszín felmelegszik gyorsabban, mint az alsó rétegek. A lazítás idején a felső rétegek lehűlnek, de az alsó rétegek, a halmozódott hő hővezető képességének köszönhetően, továbbra is hőmérsékletet nyernek. Ezzel keverés közben 80-100 ° C átlagos stabil hőmérsékletet biztosítunk.

Az egyes panelek vagy égőegységek hossza a fűtőelem mozgásának sebességétől és az aszfalt folyamatos fűtésének megengedett maximális időtartamától függően határozható meg. 2 m / perc fűtési sebességgel és 2,5 perces melegítési idővel az égőpanel hossza 5 m. Nagyobb sebességgel a panel hosszának növekedése nő.

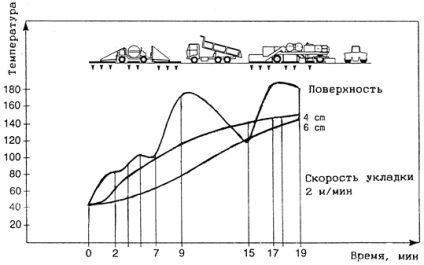

Az 1. ábra a dinamikáját meleg bevonat, vastagságától függően, valamint azt is, hogyan a hőmérséklet-változás minden egyes gépet az egység egy időben. Például, 2 perccel később, a hőmérséklet a felszínen a bevonat alatt Aszfalt lenne körülbelül 80 0 C-on 9 perc elteltével, amikor a bevonatot a kellően felmelegedett, és lehetőség van arra, hogy indítsa el a regenerációs folyamat fogja hajtani lerakó és a felszín alatt hőmérséklet körülbelül 160 0 C és 180 0 C és a T . d.

Ábra. 1. A bevonat fűtésének dinamikája, vastagságától függően

A lazítás mélysége, amelyet a munkahőmérsékletre melegítenek, legalább a regenerációs réteg vastagságát veszi figyelembe, amely az aszfaltbeton szemcseméretétől vagy homokjától függ, de nem kevesebb, mint:

- homokkeverékek esetében 20 mm;

- 25 mm a 15 mm-nél nagyobb szemcsékkel rendelkező zúzottkő-keverékekhez;

- 35 mm a 20 mm-ig terjedő szemcsékkel rendelkező zúzottkő keverékek esetében.

Általában a fűtési mélység 30 és 60 mm között van, attól függően, hogy az aszfalt felső réteg vastagsága és a maximális meglazulás mélysége hogyan lehet a termomixer [2].

A termo profilozás módszerét akkor alkalmazzuk, ha a meglévő bevonatnak számos hibája van repedések, peremek, repedések formájában, és akkor is, ha szükséges a régi bevonat megerősítése. Ebből a célból 25-50 kg / m2 mennyiségű új aszfaltbeton-keveréket adnak hozzá a régi bevonat őrölt és expandált anyagához erősítés nélküli javítás és 150 kg / m 2 között megerősítéssel történő javításhoz.

A módszer lehetővé teszi a régi aszfalt gabonaszerkezetének beállítását, az öregedő bitumen hatásainak kiküszöbölését, növeli a bevonat érdességét, és biztosítja a jó kapcsolatot a regenerált réteg és a régi bevonat között.

Az általános egyenlőtlenségi index a bevonat egyenetlenségének amplitúdóját tükrözi mind a hosszanti, mind pedig a keresztirányban. Ezt a képlet határozza meg:

ahol Sb az egyenlőtlenségi index a hosszirányban, számszerűen egyenlő a tíz méter hosszúságú szabálytalanságok amplitúdójának átlagos négyzetes eltérésével; Sn - az egyenlőtlenségi mutató a keresztirányban, számszerűen egyenlő a három méteres rake alatt.

Szerint a tervezési adatok szintézis komponenst Sp szabálytalanságok helyén felújítás közúti P-258 „Bajkál” körülbelül 3,1 cm. A jelenlegi bevonási képviselt porózus finomszemcsés aszfaltkeverék, így egy keveréket is kell porózus bírság.

Ebben az esetben az új keverék minimálisan szükséges mennyiségét a következő képlet határozhatja meg:

ahol D a keverék legkisebb szükséges mennyisége, kg / m 2; 23 - az új keverék mennyisége 1 cm vastag, kg / m 2 rétegben; 1,7 - normalizált eltérési tényező 95% megbízhatósági szinten.

Tudva, hogy Sp = 3,1 cm, megtaláljuk az új keverék minimális mennyiségét:

D = 23 × 1,7 × (3,1-1,2) = 74,29 kg / m 2

Elfogadjuk egy új, porózus finomszemcsés aszfalt-beton keverék fogyasztását, amely 75 kg / m 2.

Ha az újraformázott mintákban megnövekedett porozitást vagy víztelítettséget mutatnak ki, akkor a régi bevonat állapotának értékelésénél elemezni kell az aszfaltbeton összetételét. Talán ennek oka az aszfalt ásványi részének frakcióinak hiánya, de leggyakrabban a bitumen hiánya miatt. Ebben az esetben a hozzáadandó keverék összetételét bitumen feleslegével választjuk meg.

Körülbelül az empirikus képlet alapján kiszámítható a bitumén ΔB% -ában kifejezett mennyisége, amelyet az új keverékhez kell hozzáadni az optimális fölött,

Ha az általánosított egyenlőtlenségi index Sp értéke alapján meghatározzuk az új D keverék minimális mennyiségét, a H értékét a következő kifejezésből határozzuk meg:

ahol hrs a lazítás átlagos mélysége,

A bitumen hozzávetőleges mennyiségét számítjuk ki, amelyet az új keverékhez az optimális felett kell hozzáadni.

Az átformált minták vizsgálata azt mutatta, hogy a régi aszfaltbeton Wc = 8,5% -os víztelítettsége. A tervezet szerint a víz telítettségének 5% -ra kell csökkentenie.

H = 100x75 / (75 + 23x5) = 39,47%

A hozzáadott bitumennyiség az új keverékben az optimum felett lesz:

ΔBn = 0,18 × (8,5-5) × (100-39,47) / 39,47 = 0,97 ≈ 1%

A hozzáadott új keverék mennyiségére és a bitumen viszkozitására vonatkozó végső döntést laboratóriumi vizsgálatok alapján kell meghozni.

Ezután vegye fontolóra a regenerált keverék Remix technológia alkalmazásával történő lefektetésének folyamatát.

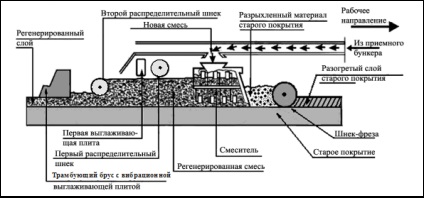

Kezdetben a meglévő bevonatot aszfaltmelegítõkkel fûtik, majd a remixer a fûtött bevonatot egy õrlõdobozsal lazítja meg a szükséges szélesség és mélység érdekében. A fellazított anyag folyamatos keverőberendezésbe kerül. Ugyanakkor a befogadó tartályból a szállítószalagon átvezetett új adagolási keverék belép a adagoló garatba. Az adagoló garat biztosítja a keverék egyenletes és folyamatos adagolását a keverőberendezéshez. Az adagolókanálból a szállítószalag új keverékét a keverőberendezésről fentről táplálják. A keverőben a lazított anyag és az új keverék alapos keverése két forgó tengellyel történik. Ezután kevert keverék kilép a keverő csavart és elosztott a kívánt szélességre, és a simított előtti zárt betétes „Vario” álló szabotázs és vibrációs esztrich. A regenerált keverék Remix technológia alkalmazásával történő összegyűjtését a 2. ábrán mutatjuk be.

Ábra. 2. Az új aszfalt-beton keverék áramlási sémája a hőprofil módszerével

A hőprofil-eljárás technológiai folyamata a következő alapvető műveleteket tartalmazza:

- előkészítő munka, amely magában foglalja a termelési helység kerítését, a gépek és berendezések előkészítését, a helyszín megjelölését, az új keverék berakodását a fogadó garatba stb.;

- A meglévő bevonat előzetes és utolsó bemelegedése;

- a régi bevonat lazítása vagy őrlése és a kapott aszfalt granulátum betáplálása a keverőbe;

- új keveréket adagolunk a keverőbe és aszfalt granulátummal keverjük össze;

- az aszfalt-beton keverék elosztása és konszolidációja;

- a bevonatréteg végső tömörítése a görgők által.

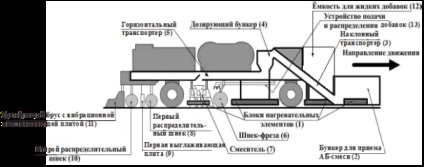

A gép elrendezésének hozzávetőleges sémáját a 3. ábrán mutatjuk be.

Ábra. 3. A gépek elrendezése a folyamatáramban

Berendezés ezek a műveletek három panelből áll infravörös égők előmelegítésére szerelt különálló alaplemez és a Thermomixer, amely áll a több blokk (panelek) fűtési gázégők, tartályok sűrített gáz fogadógarat az új keveréket ryhlitel- vágó, csigás adagoló ellátására új anyag a keverőbe, a keverő (mixer) kényszerített fellépés és tervezési razravnivatel csavaros penge, a szabotázs tömörítés előtti stb A modern remixerek, ha szükséges, mindenféle forró regenerációt végezhetnek az úton. Ezeknek az elemeknek a helyét a 4. ábrán mutatjuk be.

Ábra. 4. A keverő fő munkaelemeinek elhelyezkedése

A munka a bevonat por és szennyeződés tisztítása után kezdődik. A fűtést általában az égőblokk lassú mozgása két vagy három lépésben végzi. Először egy önjáró fűtési Aszfalt előmelegítésére hogy felületi hőmérséklete 90-100 ° C, majd egy vagy két lépésben a végső melegítési a kívánt hőmérsékletre említett bevonat előtt.

Melegítés után a bevonat felső rétege őrlődik, és a kapott granulátumot betáplálják a keverőbe, ahol egy új forró keveréket vezetnek be, amelyet összekeverünk a granulával, halmozva és tömörítve.

Fontos, hogy a régi burkolat hevítésre hő felhalmozódik az alsó rétegek, ennek következtében, a regenerált keveréket forgalomba a már melegítjük bázis, amely biztosítja a folyamat egyesülő a felső és alsó réteg egyetlen monolit. Ennek eredményeképpen egy újabb, tartósabb bevonat keletkezik egy passzban, a lyukak, a repedések és a szabálytalanságok megszűnnek. Mindazonáltal rendszerint egy védőréteget vagy egy további vékony réteg új aszfaltbetétet helyeznek a regenerált aszfaltbeton rétegére. Ezen igény alapján a módszert továbbfejlesztették és Remix + néven ismerték.

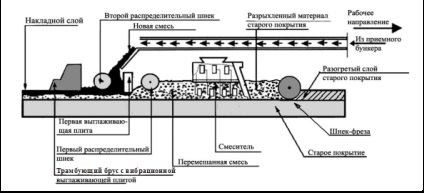

Remix + egyike egy forró regenerálási technikák, azzal a kiegészítéssel, egy új keverék és keveréssel, amely abban áll, hogy a réteg közvetlenül nyerünk aszfaltbeton megállapított ugyanaz a gép további réteg vasalatot vagy védőréteg az új keverék. Erre Thermomixer ellátott újabb terjesztési csiga mögött található az első csavart [4].

A Remix + technológiával történő bevonási folyamat hasonló a Remix technológiához. Az előző esethez hasonlóan a meglévő bevonatot aszfaltmelegítők melegítik, majd a régi bevonatot lazítják. A fellazított anyag belép a keverőbe, ahol alaposan összekeverik. Az első elosztócsavarral a kívánt szélességre szétterül és az első simítólemez simított. Ezt követően egy új keverék jön a fogadó garatból a szállítószalag mentén, és a második elosztó csavarral elosztja a kevert keverék felett. Ezután a felső réteg egyszerre simított, és a két réteget vario rúddal előre tömörítik. A Remix + technológiát alkalmazó kétrétegű készülék rendszerét az 5. ábra mutatja be.

A végső tömítést az első és a második réteg között van egyidejűleg végezzük, az első fény rezgő tömörítő ki van kapcsolva, vagy a vibrátor görgő súlya gladkovaltsevym 6-8 m, majd folytassa a rezgő görgő és a vibrációs tartalmazza pneumatikus henger súlya 12 tonna. Kerekítése tömítést gladkovaltsevym görgő súlya 14 tonna. A becsült menetszám - 4-6 a nyomvonalon.

Ábra. 5. A Remix + által hozzáadott új aszfalt-beton keverék áramlási sémája

A fentiekben ismertetett javítási technológia alapján megállapítható, hogy a termoregenerációs technológia a hagyományos javítási módszerek erőforrás-megtakarító alternatívája az átfedés és az újrabeillesztés módszerével.

Az ára a fenti módszer termoprofilirovaniya értéke szóló aszfaltréteg használata miatt a propán-bután fűtésére a bevonat és a magasabb amortizációs és karbantartási költségek termoprofiliruyuschego kit. De a teljes költséget kompenzálják a régi aszfaltbeton újrafelhasználásával. A számítások azt mutatják, hogy a termoprofilirovaniya módszert használják visszaállítani a felső réteg aszfalt bevonat válik versenyképes hozzáadásával új keverékanyag térfogatban legfeljebb 50 kg / m 2 réteg és javított mélysége meglazítása régi, amelyek legalább 3 cm.

Így termoprofilirovaniya módszer életképes alternatíva a népszerű hajtogatás, amelynek eltávolítása kopott fedőlap aszfaltburkolat marás és a csomagolás a helyén egy új réteg aszfalt beton, de a döntés, hogy használja a módszert termoprofilirovaniya indokolni kell gazdaságosan.