Ahol r a dimenzió ó

Az ellenállási vonal szélessége általában legalább 0,2 mm, mivel egy szűkebb vonal a maszk vagy a hordozó hibáinak, valamint a véletlen porrészecskék jelenlétének köszönhetően megszakadhat. Ráadásul minél keskenyebb a vonal, annál erősebb a porozó zóna vagy az árnyék a maszk résében, hogy megkapja a kívánt ellenállásértéket.

Gyakorlatilag megállapítható, hogy legjobb a téglalap alakú ellenállások előállítása. Az ellenállóképesség ugyanolyan vastagsága esetén különböző ellenállások állíthatók elő, amelyek tízszeres különbséggel különböznek egymástól. Ehhez elegendő a film hosszának és szélességének arányát megváltoztatni. A maximális teljesítmény-disszipáció a ellenállás, ez korlátozza a megengedhető hőmérséklet, és függ a hővezető a szubsztrátum, anyaga, aránya által elfoglalt terület az ellenállás, a teljes területét a szubsztrát és a kiválasztott módszer hűtés és a környezeti hőmérséklet.

Az ellenállóképességű filmek előállításához felhasznált anyagnak lehetőséget kell biztosítania az időálló ellenállások széles skálájának megszerzésére, alacsony hőmérsékletű ellenállási együtthatóval és magas korrózióállósággal. Letétbe helyezésekor vékony, tiszta vonalakat kell képezni, amelyek jó reprodukálhatósággal rendelkeznek a mintából a mintához. A vékonyréteg-ellenállások gyártásához felhasznált egyes anyagok jellemzőit a táblázat tartalmazza. 3.

3. táblázat: Filmellenállásos anyagok jellemzői

Az érintkezőbetétek anyaga

Specifikus felületi ellenállás ps. Ohm / négyzet

Rezisztencia hőmérsékleti együttható TCR * 10 4. 1 / o C

Specifikus szórási teljesítmény Po. W / cm 2

Relatív rezisztenciaváltozás 1000 üzemóránként,%

Film alkalmazás módszere

Meg kell jegyezni, hogy a táblázatban feltüntetett értékek indikatívak, mivel lényegesen függnek a film alkalmazási módjától és a film feldolgozási rendjétől. A film fajlagos ellenállását a készítmény összetétele és a hőkezelés során változó szerkezet határozza meg.

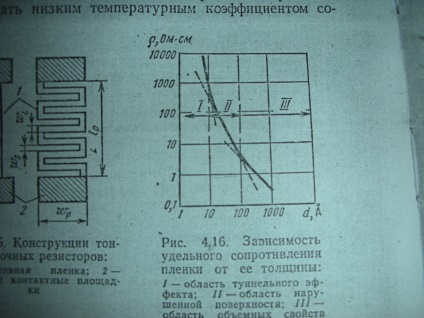

Ábra. 4. A film fajlagos ellenállásának vastagsága a vastagságon: az alagút hatásának I-régiója; A sérült felület II. III-régió ömlesztett tulajdonságok.

Az 1. ábrán. A 4. ábra a film ellenállásának tipikus függését mutatja vastagságán. Kis vastagságú, a film tulajdonságai nagymértékben függenek a szubsztrátum felületén lévő mikrorétegek jellegétől. Ebben a régióban megfigyelhetők a filmszerkezet folytonosságának megszakadása. A vezetőképesség itt az egyéni kristályok közötti alagútépítés és termikus kibocsátások következménye. A legcélszerűbb olyan vastagságú filmek használata, amelyek térfogati tulajdonságai észrevehetővé válnak. Ebben az esetben könnyebb beállítani a film vastagságát, és a felületi szabálytalanságoknak nincs jelentősége.

Az 1 nm-es vastagságú fémfilm, függetlenül a fém jellegétől, nagy elektromos ellenállással rendelkezik, amely exponenciálisan csökken a vastagság növelésével. Az ilyen kis vastagságú filmek nagyon instabilak és alig alkalmazhatók. Annak érdekében, hogy tudatosan folyamatos filmeket kapjunk a választott technológiai rendszertől való eltérések jelenlétében, úgy véljük, hogy a vákuumos bepárlással elhelyezett filmvastagságnak 100 nm nagyságrendűnek kell lennie. Meg kell jegyezni, hogy a tűzálló fémek filmjei vékonyabbak lehetnek, mivel stabilabb tulajdonságokkal rendelkeznek.

Vékonyfilm ellenállások lehetnek fémek, ötvözetek (beleértve a többkomponensűeket is), félvezetők és cermetek (fémkerámiák keverékei).

A krómozott ötvözetben (20% króm és 80% nikkel) széles eloszlás található. A film felületi ellenállása ettől az ötvözettől eléri a 300 Ω / négyzetet, kis ellenállási hőmérsékleti együtthatóval. Alloy jelentős párolgási hőmérséklet (1600 ° C), és a megszerzésére kiváló minőségű filmet ellenállást szubsztrátot kell melegíteni, hogy 300-350 ° C-on a vas-króm ötvözet (79% vasat, 21% krómot) és vas-nikkel ötvözet (71,5 tömeg% vasat, 21% krómot, 7,5% nikkel) előállított filmek, amelynek fajlagos ellenállása 150 ohm / négyzet, amelynek hőmérsékleti együtthatója nem nagyobb, mint 1 * 10 -4 1 / ° c szignifikánsan nagyobb felületi ellenállás (400 ohm / négyzet) egy többkomponensű ötvözet , amely 74% nikkelt, 20% krómot, 3% vasat és 3% alumíniumot tartalmaz.

A fémfalak stabilitása bizonyos mértékben függ a fém olvadáspontjától, sűrűségétől és az oxid felületi réteg stabilitásának kialakulásának lehetőségétől. Általában minél magasabb az olvadáspont, annál jobb a film stabilitása. A volfrám nagyon stabil filmeket képez vákuumban, de instabil a levegőben. A nagyon stabil filmek képződését biztosító tulajdonságok a rénium - tűzálló fémek, amelyeket egyre inkább a filmellenállások előállítására használnak.

Abban az esetben, ha nagyon stabil, nagy felületi ellenállóképességű filmeket (több ezer ohm négyzetméterenként) és alacsony hőmérséklet-ellenállási együtthatót kell alkalmazni, akkor a tantált használják. Ezt azzal magyarázza, hogy a tantál felületét könnyen lefedik egy oxidfilmmel, és inaktívvá válik, bár a fém maga is aktív; egy vékony, átlátszó, felületi réteg jól illeszkedik a tantálhoz, rendkívül ellenáll a kopásnak és a korróziónak különböző légköri körülmények között, és nem érzékeny sok sav hatására; a tantál oxidációs reakciója könnyen szabályozható, és felhasználható a film vastagságának és ellenállásának szabályozására; A tantál-pentoxid egy jó dielektrikum, amely lehetővé teszi a gyártáshoz és a filmkondenzátorok használatához.

Még nagyobb felületi ellenállás (akár 50 000 ohm / négyzet) filmek cermetek. Tipikus cermetek palládium-ezüst máz vagy tantál króm üveg filmek. Az ilyen filmeken alapuló ellenállásokat olyan rendszerekben használják, ahol magas hőmérsékleti ellenállás-együttható megengedett. A legsikeresebb film szilícium-monoxid és króm elegye. Homogén, stabil, magas adhéziós tulajdonságokkal, magas hőállósággal és jó mechanikai tulajdonságokkal rendelkezik. A film ellenállása nagymértékben változik, a keverék összetételétől függően. A legjobb tulajdonságok 70% krómot és 30% szilícium-monoxidot tartalmazó filmek. Ezután az előállított keverék egy wolfram spirál hőmérsékleten 1300-1600 ° C-szubsztrátkoncentráció mellett melegítjük 200-250 ° C után a film lerakódását melegítjük ellenőrzött környezetben hőmérsékleten 400-450 o C, hogy stabilizálják a paramétereket.

Az ellenállóképes fóliák lerakódásának szabályozására egy ezüst érintkezővel (tanúval) ellátott referenciapatront helyeznek a vákuumszivattyú üzemi térfogatára a lerakott szubsztrátumok közelében. Ha a vezérlő aljzat érintkezői közötti ellenállás elér egy bizonyos értéket, akkor az elpárolgást leállítja az árnyékolással. Ahogy a tapasztalat mutatja, az ellenállás általában csökken, miután a szubsztrátumot eltávolították a vákuumrendszerből, vagy a további hőkezelés során. Ezt azzal magyarázták, hogy a gáz vagy más szennyező atomok atomjai a film felszívódása során sorbezárják, majd melegítéskor kémiailag reagálnak. Ennek másik oka a filmanyagban fellépő feszültségek előfordulása, amely a hegesztés során változhat.