Szinergikus impulzusos hegesztés

Szinergikus impulzusos MIG hegesztés

Főoldal / Cikkek / Szinergikus impulzus MIG hegesztés

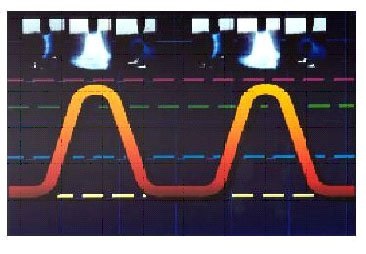

És csak akkor, ha az 1970-es évek végén inverteres energiaforrás jött létre, a pulzáló ívhegesztés valósággá vált. Azonban még ebben az esetben is, diszkrét vezérlési eljárás alkalmazása nélkül, ezt a hegesztési módszert nem lehet széles körben használni. Az alkalmazott technológia az úgynevezett „szinergikus impulzus ívhegesztéshez” és a „szinergia” kifejezés a módszer egyszerűbb telepítés berendezések működési mód, amely lehetővé teszi az áramforrás automatikusan kiválasztja a megfelelő impulzus paramétereket. Így a hegesztő megnöveli vagy csökkenti a drótadagolási sebességet, a többi beállítás szintén megváltozik, hogy stabil ív-égetést lehessen fenntartani. Ezt a hegesztési módot "egy gombnak" is nevezik.

A védőgázelektródával (MIG / MAG) végzett impulzus ívhegesztés elsősorban alumínium és rozsdamentes acél hegesztésére szolgál, bár hagyományos szénacél hegesztésére is használják. Felett átadása fém cseppek alkalmazásával végezzük el a bázis áram, amelynek a gyakorisága 30 - 300 Hz, amely lehetővé teszi, hogy kiterjeszti a tartomány a jet fém transzfer alacsonyabb hegesztőáramot. Az eljárás stabil ívkisülés és nincs fröcskölés, ellentétben a hegesztés dugoy.Ispolzovanie rövid impulzusok két célt szolgálnak: annak biztosítása érdekében, az olvadás a töltőanyag huzal, majd, a hézagkészítési és csak egy olvadt cseppek minden egyes impulzus. Ez azt jelenti, hogy amint a vezetékes előtolási sebesség növekszik, az impulzusfrekvencia is növekedni fog. Ez biztosítja, hogy a csepp térfogat állandó maradjon az eljárás során. Alacsony szünet áram megőrzi az íveséget az impulzusok között. Bár az egyes impulzusok áramának amplitúdója magas, az áram átlagos értéke, és így a csatlakozás hőteljesítménye alacsony marad.

Az impulzusos MIG / MAG hegesztés előnyei:

- A fémátvitel folyamata teljesen szabályozható, nincs permetezés.

- Lehetőség van arra, hogy a MIG / MAG paraméterek tartományát a hagyományos sugárzásnál alacsonyabb paraméterekkel, különösen rozsdamentes acélból vagy alumíniumból csökkentse. ·

- Az eljárás lehetővé teszi a vékony anyagok hegesztését vagy a hegesztést különböző térbeli pozíciókban, jobb eredményekkel, mint rövid ívhegesztéssel. ·

- Néha impulzusos MIG / MAG hegesztést alkalmaznak, ahol a hagyományos MIG / MAG sugárhajtású hegesztést a fém jobb behatolásának biztosítására használják. ·

- Impulzus MIG / MAG hegesztéssel, stabil ívkisülés még vastagabb töltőhuzal esetén is megvalósítható. Erre azért van szükség, ha alumínium hegesztést igényel, ha nehéz a huzalt a lágysága miatt betáplálni. ·

- A legfrissebb tanulmányok kimutatták, hogy az olvadt fémcseppek hatékony impregnálásával, impulzusos MIG / MAG hegesztéssel csökkenti a fém túlmelegedését, ami kevesebb füstgenerációt eredményez.

Az impulzus MIG / MAG hegesztés hátrányai: ·

- Az impulzusos MIG / MAG hegesztés teljesítménye alacsonyabb, mint a rövid ívhegesztésnél. Nagyobb hőmennyiség, mint a rövid ívhegesztés, csökkenti a maximális vezetéket. ·

- Az impulzus ívhegesztés korlátozza az árnyékoló gázok kiválasztását. Ahogy a hagyományos MIG / MAG hegesztés, szóróív fém, CO2-koncentráció a Ar / CO2 keveréket nem lehet túl magas (maximum 20%), amely nem teszi lehetővé, hogy ugyanazt a Ar / CO2 arányt. mint a rövid ívű hegesztésnél.

Az impulzus MIG hegesztésről és az Irkutszk-vállalatok alkalmazásának tapasztalatáról részletesebben a "Hegesztési technológia" c.