Rezonver - a kontakt hegesztés alapja

A kontakt hegesztés készítője az angol fizikus, William Thomson, Lord Kelvin. 1856-ban először hegesztést alkalmazott. 1877-ben, az Egyesült Államokban, az Elihu Thomson, az angoltól függetlenül, kifejlesztette a hegesztést és bevezette az iparba. Ugyanezen 1877-es oroszországi évben NN Benardos javasolta az érintkezési pontok és a varrat (hegesztés) módszereit. Az ipari áramlásról Oroszországban az érintkezési hegesztés 1936-ban történt.

ELÉRHETŐSÉGEK AZ ELHELYEZÉSRE VONATKOZÓ ELŐFELTÉTELEK ELŐTT MÁS TÉRSÉGBEN

- Nagy termelékenység (egy pont vagy kötés hegesztési ideje 0,02 ... 1,0 s)

- Kis segédanyagok fogyasztása (víz, levegő)

- A hegesztett csuklók magas minősége és megbízhatósága a rendszer néhány szabályozott paraméterével, ami csökkenti a hegesztő minősítésének követelményeit

- Ez egy környezetbarát folyamat, amely könnyen illeszthető a gépesítéshez és az automatizáláshoz

Az érintkezési hegesztés fő módszerei a folt, a varrat (görgő) és a hegesztés. Az érintkezőhegesztő gépek álló, mozgatható és felfüggesztett (hegesztőfogók). A hegesztési áramkör áramának jellegéből adódóan váltakozó vagy egyenáramú gépek lehetnek a hegesztő transzformátor elsődleges áramkörében javított áramimpulzusból vagy a kondenzátor kiürítéséből. A hegesztési eljárással megkülönböztetik a helyszíni, megkönnyebbülés, varrás és csavarhúzó gépek számára szolgáló gépeket.

A HEGESZTŐ BERENDEZÉSEK BEÁLLÍTÁSA

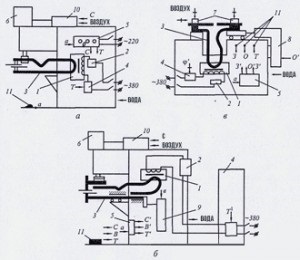

Bármelyik gép villamos és mechanikus részből, pneumatikus vagy hidraulikus rendszerből és vízhűtőrendszerből áll (1. ábra).

Ábra. 1. Az érintkezési pont (a), a varrat (b) és a hegesztés (in) hegesztéséhez használt gépek jellemző sémái: 1 - transzformátor; 2 lépéses kapcsoló; 3 - másodlagos hegesztési áramkör; 4 - primer megszakító; 5 - a szabályozó; 6 - kompressziós hajtás; 7- szorító meghajtó; 8 - a részletek tervezetének meghajtója; 9 - a görgők forgásának hajtóműve; 10 előkészítő berendezések; 11 - kapcsoló test

Az elektromos rész tartalmaz egy hálózati hegesztő transzformátor 1 szakaszokkal váltani annak két primer tekercs, amellyel szabályozzák a szekunder feszültség, a szekunder hegesztési áramkör 3 ellátására hegesztőáram a részleteket, a megszakító 4, a primer kör a hegesztő transzformátor 1, és a szabályozó 5 a hegesztési ciklus esetén gondoskodás előre meghatározott a ciklus műveleteinek sorrendje és a hegesztési mód paramétereinek beállítása.

A mechanikus rész egy 6 pontból álló és egyengető gépből álló présmeghajtásból, egy 7 alkatrészmegfogási meghajtóból és egy 8 hajtásból áll, amely a csavarhúzó részek vége. A varró gépek 9 görgővel vannak ellátva a görgők forgatásához.

Az említett folyadék rendszer áll a készítmény 10 berendezés (szűrők, olajozó, hogy kenje a mozgó részek), a szabályozás (szűkítő, nyomásmérők, fojtó szelepek) és a levegőt a 6 működtetőelem (elektropneumatikus szelepek, elzárószelepek, szelepek, szerelvények).

A vízhűtés rendszer tartalmaz egy fúvóka és egy hígító vételi fésűk vízhűtéses üreget a transzformátor 1. és a szekunder áramkör 3, tenyésztők tömlők és zárószelepek és hidraulikus relé kioldási gépet, ha nincs víz vagy nem elég.

Minden gép fel van szerelve egy test viszont 11. Mi helyszínen, és varrat machines pedálját kapcsolatok a seggét - egy sor gomb. Mivel minden kezelőszerv kap összenyomó „C” vagy szorító elektród „3” darab, hogy tartalmazza a „T” vagy tiltsa „O” hegesztőáramot a forgatás „B” klipek kapcsoló „a” a hegesztési ciklus szabályozó. Ezeket a parancsokat a gép megfelelő blokkjai kezelik, biztosítva a hegesztési ciklus műveleteinek végrehajtását.

Az érintkező hegesztésű elektródák a hegesztett részeken keresztül zárják le a szekunder áramkört. Ezenkívül a hegesztéshez a görgős elektródák mozgatják a hegesztett alkatrészeket, és megtartják őket a melegítés és az ülepedés folyamatában.

Az elektródák legfontosabb jellemzője a tartósság. az eredeti alak, méretek és tulajdonságok fenntartásának képességét, amikor a munkaterületet 600 ° C-ra melegítik, és 5 kg / mm2-ig terjedő nyomóerőt. A hegesztéshez használt elektródák a hegesztőgép viselő eszközei. Réz és hőálló rézötvözetek - bronzok - használják elektródák készítéséhez. Lehet króm-cirkónium bronz BrKhZrA; kadmium BrKd1; krómozott BRH; bronz ötvözött nikkel, titán és berillium BrNTB vagy szilikon-nikkel bronz BrKN-1-4. Az utolsó két bronz megnövekedett kopásállósággal rendelkezik, amelyekből az elektródák szivacsokat készíthetnek.

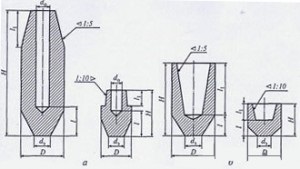

Az elektródák anyagainak magas elektromos és hővezető képességgel is rendelkezniük kell, így a hegesztés során a hevítés kisebb. A bronzok lágyulási pontja nem haladja meg az olvadáspontjának 0,5-es értékét, és az elektróda munkafelületét 0,6 Tm-re melegítik. Ilyen körülmények között az elektród bronzok viszonylag gyorsan lágyulnak. Növeli az elektródák kopásállóságát technológiai tényezők alkalmazásával. Az alumínium és a magnéziumötvözetek hegesztése a legjobb kondenzátor gépeken történik, és nem az AC gépeken. A mechanikai sztrippelés helyett kémiai felülettisztítás, maratás és passziválás szükséges. A hűtőcsatornától a munkafelülettől a hűtőcsatornáig (2. ábra) lévő távolság nem haladhatja meg a 10 ... 12 mm-t, növelve 15 mm-re, növeli az elektród kopását 2-szer. A vasfémek hegesztésénél az elektródák ellenállása 3 ... 4-szer növelhető az elektróda gömbcsuklójának köszönhetően, és a hegesztési sebesség csökkenése 40 ... 60 pont / perc.

Ábra. 2. Villamos hegesztési elektródák rendszerei: a - külső leszálló kúppal; b - sapka

Az elektródnak minimális tömeget kell tartalmaznia, kényelmesen és megbízhatóan felszerelve a hegesztőgépre. A D átmérőnek biztosítania kell az elektróda stabilitását a hajlítás ellen, amikor a hegesztőerőt összenyomja, valamint a szerszám eltávolításához. A belső átmérőnek csővel kell ellátnia a hűtővizet és a vízkivezetést, általában d0 = 8 mm. A kúpos rész hossza az elektród rögzítéséhez a gép gyertyáján l1 <= 1,2 D. Угол конусности 1:10 при D <25 мм и 1. 5 при D> 32 mm. Az elektróda munkadarabának átmérőjét a hegesztendő részek éleinek vastagságától függően kell meghatározni, d = 3S.

Az elektródák tartóssága a külső leszálló kúppal (2. ábra, a) általában nem haladja meg a 20 000 hegesztést. A kapuelektródák tartóssága (2. ábra, b) a belső rögzítő kúpdal 100 000 hegesztéssel eléri a jobb hűtési körülményeket. A nehezen hozzáférhető helyek összetett konfigurációjú hegesztési részei esetén az ábrázolt elektródákat alkalmazza.

A dombornyomásos hegesztési elektródák szerkezetileg közel állnak a termék alakjához. A legegyszerűbb esetben ezek a lemezek lapos munkafelület.

A varrógép elektróda görgői lemezek formájában vannak. A B henger munkafelületének szélessége és H vastagsága a hegesztendő munkadarab S vastagságától függ.

Az alakú és méretű csípőgörgős gépek pillanatnyi állkapcsának meg kell egyeznie a hegesztett részek keresztmetszetével. A szivacsok hossza úgy van megválasztva, hogy biztosítsák az alkatrészek összehangolását és megakadályozzák azok csúszását a víz alatt. Ha hegesztett rudak, akkor 3 ... 4 az átmérőjük, és amikor hegeszteni a csíkok - nem kevesebb, mint 10 csík vastagsága.

HOGYAN ELŐKÉSZÜLÉSE FELHASZNÁLÁSRA HEGESZTÉSRE

Három alapvető követelmény van:

- az elektróda rész érintkezőinél a lehető legkisebb legyen a KE-d-> min elektromos ellenállás)

- A részletesen érintkező érintkezésben az ellenállásnak meg kell egyeznie az egész érintkezési felületen.

- A részek párhuzamos felületeinek síknak kell lenniük, a csomópontjuk síkja ugyanolyan legyen, ha hegesztés történik.

A felületképzés specifikus módjának megválasztását az alkatrészek anyaga, a felületük kezdeti állapota és a termelés jellege határozza meg. A darabos és kis tételes gyártáshoz meg kell megmunkálni egyenesítő, egyengető, zsírtalanító, maratási vagy sztrippelési műveleteket. A nagyüzemi és tömeggyártás feltételei között, ahol a nyersanyagok magas minõségét takaró és sajtoló üzemekben biztosítják, a felületek elõkészítése a hegesztés elõtt elkerülhetõ. Kivételt képeznek az alumínium ötvözet részei, amelyek legfeljebb 10 órával a hegesztés előtt felületkezelést igényelnek.

A felületi előkészítés minőségére vonatkozó kritérium az Rd és Rd érintkezési ellenállások értéke. A méréshez a részeket a hegesztőgép elektródái közé szorítják, de a hegesztőáram nem szerepel. Az ellenállást mikro mérővel mérik. Az acélok esetében a 200 μΩ-nál nagyobb ellenállás rossz felületi minõséget jelez. Egy magas Rd vezet az elektródák túlmelegedéséhez és az alkatrészek felületének megolvasztásához, aminek következtében a fém külső és belső fröccsentése van, és az elektródák alatt túlságosan megrepedt.

Az érintkezőhegesztés valamennyi módjának fő paraméterei a hegesztési áramerősség, az impulzus időtartama és az alkatrészek tömörítési ereje. A hegesztett fémben lévő hő felszabadul, ha az aktuális impulzus Icv a Joule-Lenz-törvénynek megfelelően t időtartamon keresztül halad át:

ahol az elektródák között a fémoszlop ellenállása Rcv. A hegesztési áram, az impulzusidő, a hegesztő transzformátor kiszámításakor az Rcv a kezdeti paraméter, mivel könnyű kiszámolni, ismerni az anyag anyagát, vastagságát és a szükséges hegesztési hőmérsékletet. Ebben az esetben az alkatrészek és az elektródok és az alkatrészek közötti érintkezők elhanyagoltak. A Joule-Lenz-törvény szerint az Rcv növekedésének növelnie kell a felszabaduló hő mennyiségét. De Ohm törvénye szerint

ahol U2 a hegesztőgép szekunder áramkörének feszültsége, és Z a szekunder áramkör impedanciája, amelyhez az Rcv belép. Ezért az Rc növelésével az Icc csökken, és belép a Joule-Lenz-törvénybe a téren. Következésképpen az Rcv növekedése nem mindig növeli a hegesztés során felszabaduló hőmennyiséget, nagymértékben függ az Rsv aránytól és a hegesztőgép szekunder áramkörének teljes ellenállásától. Ebből következik számos gyakorlati következtetés. A szekunder áramkör teljes ellenállásának növekedése 50 és 500 μOm között a hegesztési zónában a hőkibocsátás csökken, mivel az R cv körülbelül 10-szer csökken. A hőhiányt kompenzálja az erő (U2) vagy a hegesztési idő. Alacsony másodlagos ellenállású érintkezőgépeken történő hegesztés (

50 μOhm) a melegítés intenzív növekedésével jár együtt, mivel az Rcv a hegesztett mag növelésének folyamatában esik. Ha az egyenlőség megvalósul

a fűtés eléri a maximális értéket, majd, mivel a csökkenés még nagyobb, az Rcv (a szükséges magméret elérése után) csökken. Így a kis másodlagos ellenállású (és többségüknél) érintkező gépeken történő hegesztés nem stacioner fűtés és instabil csatlakozási minőség kíséri. Csökkentheti ezt a hátrányt is megbízhatóan nyomja meg a lecsupaszított részeit RSV biztosító karbantartás a minimális szinten, vagy magas szintjének fenntartása miatt a gyenge RSV összenyomjuk részek és a hegesztési áram impulzus szétválasztása több rövid impulzusokat. Az utóbbi szintén energiát takarít meg, és precíziós kapcsolatot biztosít 2 ... 5% maradék deformációval.

A hegesztőgépek nagy szekunder köri ellenállás (> 500 Mo) RSV csökkenése a hegesztési folyamat nem érinti a hőleadási, hő helyben marad, ami jellemző a hegesztőgép hosszú medál kábel a szekunder körben. A hegesztett vegyületek stabilabb minőségűek.

WELDED CONNECTIONS

A hegesztett kötések minőségét a hegesztési felületek előkészítésével, valamint a rendszer paramétereinek és stabilitásának megfelelő kiválasztásával határozzák meg. A folt- és varrathegesztés minőségének fő mutatója a hegesztett pont magja. Minden anyag esetében a magátmérőnek egyenlőnek kell lennie a vékonyabb hegesztett S lap három vastagságával. A behatolási mélységek terjedelme 20 ... 80% S tartományban megengedett, ezek közül a legkisebbet a neprovar követte, annál nagyobb a splash. Az elektróda gerincének mélysége nem haladhatja meg a 0,2 S-ot. Az ív helyének mérete és a varratkötések 2,5 ... 5,0 mag átmérőn belül kell lennie.

Major hibák hegesztések spot és a hegesztési varrat - hiánya fúzió aluli öntött kernel, repedt, mikroporozitása és a zsugorodás üregek az öntött mag és fröccsenő víz, amely lehet külső, alól érintkezőelektród - az elem, és a belső, a kapcsolattartó az alkatrészek között. A oka ezeknek a hibák - elégtelen vagy túlzott felmelegedése a hegesztési zóna miatt rossz felület-előkészítés és a rossz szerelési részek, vagy a helytelen választás hegesztési mód. Csavaros hegesztés esetén ugyanezen okokból nem hegeszthető. A hegesztési zóna túlmelegedése szerkezeti változásokat okozhat (a szemcsés durvasága) és az acélok dekarburálása. Ez lecsökkenti az ízületek mechanikai tulajdonságait.

Ellenőrizze a kontakt hegesztés minőségét gyakrabban külső ellenőrzéssel, valamint a nem-destruktív vizsgálatok bármilyen módszerével. A komplexitás kontroll áll az a tény, hogy ezek a módszerek hiánya a fúziós nem mutatható, hogy a felületi részek szorosan nekinyomódik az egyik a másik a kapcsolati képződött „ragasztás” áthatoló sugárzás, mágneses mező, és az ultrahang nem tükrözi, és nem gyengítik. Az ellenőrzés legaktívabb módja a kontrollminták megsemmisítése kalapácsos és véső eszközökkel. Ha nincs repedés, akkor a megsemmisítés az egyik rész teljes fémje felett történik, akkor az öntött mag átmérője pont- és varrathegesztéssel mérhető.

Olvassa el ugyanazt: M.D. Banov, Yu.V. Kazakov, M.G. Kazulin. "Hegesztő és vágóanyagok." -M