Karamellalakítás és hűtés

A Lollipop karamell egy töltelék nélküli termék, karamell tömegből, különböző színű festékkel és ízléssel és illattal szemben. A cukorka karamellák széles választékát különféle formák és méretek címkéjén csomagolják ki és csomagolják.

A görgős formázógépeket nyitott karamellák készítésére használják. Az MVS tekercsgép (III-23. Ábra) egy dendrocarp típusú Montpancier formázására szolgál. A gép fő munkadarabai az 1 és 2 bronz vagy acél tekercsek. Külső felületükön különféle alakú vésett cellás üregek vannak feltüntetve. A cellák elhelyezkedését és méreteit úgy választják meg, hogy amikor a felső és az alsó görgők össze vannak kapcsolva, a gyártott termékek típusának megfelelő formázókamrákat képeznek.

Ábra. III-23. Roll MVS gép

A 65-70 ° C hőmérsékletű formázásra előkészített karamell masszát kézzel tekercseljük egy rétegbe, amely valamivel rövidebb, mint a tekercsek hossza és 10-12 mm vastagságú. A réteget a vezetősínre helyezzük, és a hengerek közötti résbe tápláljuk, amelyet a 3 csavarral szabályozunk. A hengerlés során a tömeget az üregcellák töltik fel, különálló termékeket alkotva, amelyeket egy vékony film csatlakoztat.

A fröccsöntött réteg elhagyja a tekercseket, és belép a rezgő hűtő szállítószalagra az átvevő helyre, ahol 35-40 ° C-ra lehűl. A termékek közötti hézagok törékennyé válnak, és a réteg különféle nyalókákba szétszóródik.

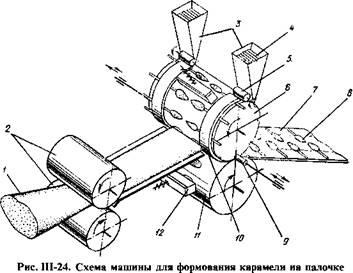

A cukorka-karamell szerszámozásához egy speciális gépet használnak, amelynek a rajzát az 1. ábrán mutatjuk be. 111-24. A gép két pár tekercsből és egy mechanizmusból áll, amely az etetéshez és a rudak mozgatásához szükséges.

Caramel kábelköteg 1 belép a résbe a gördülő hengerek 2, amelyben keletkezett szalagról, karamella massza tűzhely etsya közötti résbe az alkotó tekercs 6 és 11, amelyek sejt-más alakú. A cellákban vésett egy képet, amely a termék felületére kerül.

Fölött a felső szerelt görgő végeinél a szalag 3, amelyek szerint egy fából vagy műanyagból készült 4 rudak rudak tekercsek 5 expandáljuk a horony a 6 dob és a tolórúd 9 benyomjuk a cukorkát tömeges, belül található sejtek. A pálca nem esnek ki a hornyok vannak vezetőgörgők 10. A felület a öntőforma zsírkenésű a 12 eszköz.

A 8 öntött cikkeket a 7 tálcán át egy hűtő konvejorba visszük át, ahol 35-40 ° C hőmérsékletre hűtik. A termékek közötti karamell tömegből készült kosztümök törékennyé válnak, összeomlanak, és a nyalókák a csomagoláson érkeznek.

A cukrászüzemek késztermékeket gyártanak, például "Teatralnaya", "Barbaris", stb. Ezeknek a termékeknek a formázását az ISM-2 formacsomagoló gépeken végzik.

Kalibrált karamell kábelköteg 1 (lásd. Ábra. III-25) tápláljuk be a hengerrésbe képező hengerpár 2 és alakították át egy szalag, amelyet kapott-egy vízszintes közötti rés alakítóhengerek 3, amelynek nyolc fogak. A szalagot összenyomják, és így alkotják a 4 termékeket, amelyeket 5 karamell tömegű vékony hidak kötnek egymással. Forgó késsel hat ugrást vágnak, és egy darab 7 nyomógombot vezetnek be a rotorba a csomagoláshoz. A termékkel egyidejűleg kúpos és címkéket vágnak a rotorba.

Ábra. W-25. MOD-2 gép formázó adagolója

A csomagolóanyagot egy pár görgő táplálja, amely a tekercsekre szerelt tekercsekről leereszkedik.

A csomagolt édesség karamell gyártása a gyártósorokon történik, amelyek mindegyike 5-6 darab ISM-2-t tartalmaz. A keskeny szállítószalagokból kialakított és csomagolt termékeket egy gyűjtőszalaggal szállítják, ahol 35-40 ° C-ra hűtik őket, és a csomagolásba kerülnek.

Karamell töltelékkel - egy olyan termék, amely karamellből és egyéb édesipari tömegekből áll, beleértve a gyümölcsöt, a likőröket, a tejet, a dióféléket, a vajat, a cukrot és a pálcikákat. Karamellömeg, mint általában, a termék külső héja. Átlátható és átlátszó lehet. A termék belső része a fent felsorolt tömegek valamelyikével van feltöltve. Ezek a tömegek töltik fel a karamell terméket. A töltet konzisztenciája különbséget tesz a folyadék és a gazdag között. Például a gyümölcs és a bogyó töltése folyékony, és a csokoládé töltelék vastag. A héj 70% -ot tesz ki, és a csiszolásnál - a termék tömegének körülbelül 30% -át teszi ki.

A karamell tömegnövésű, karamell tömegű töltelékkel nem csak a termék külső héjja van öntve, hanem része a töltésnek is. Tehát a név - karamell az összekeveredett töltelékkel. Ezeket a karamellák fajtáit dupla töltelékkel - átlapolt csokoládéval és gyümölccsel lehet készíteni.

A töltelékkel ellátott karamell a vonalas gépesített vonalakon készül. Láncos és forgó gépeket karamell formában használnak.

A formázó láncok céljától és kialakításától függően a láncgépeket karamellel és karamellel bélyegezik.

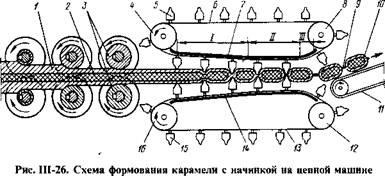

Az 1 héjból és 2 töltelékből álló karamell vontatás a kötőanyag-húzógép utolsó 3 pár görgőjének áthaladása után belép a két vágó lánc közötti térbe: a felső 6 és az alsó 13.

A lánchoz tartozó karamellalakítás vázlatos rajza az 1. ábrán látható. III-26. x

A láncokat a 8 és 12 görgők hajtják, a 4 és 16 vezetőhengerek pedig meghajlanak, a láncok 5 és 15 késsel vannak ellátva. A szomszédos kések közötti távolság a karamell méretének (hosszának vagy szélességének) felel meg.

A 4 és 16 hengerek elforgatásával az 1. részben lévő felső és alsó láncok megközelítik a 7 és 14 vezetőket. A láncos kések összezúzzák a karamell vontatást, és alkotják a cikket. A II. Szakaszban a láncok a másik pozíciójának megváltoztatása nélkül mozognak. Ezen az oldalon a formáció formája rögzített. A láncok III. Szakaszán a láncok eltérnek, és a késztermékek 10, amelyek vékony keresztmetszetű 9 karamelltömeggel vannak összekötve, áthaladnak a kimenő 11 szállítószalag övére.

A karamellavágó gépeken "podshechka" és "scapula" formájú termékeket állítanak elő. A termékek mérete a karamellköteg átmérőjétől és a láncok kések közötti távolságtól, valamint a termékek alakjától függ a láncok kialakításától. Ha a formázó láncok kései között gravírozott mintázatokkal ellátott lemezek vannak, ezek a minták a karamell felületére vannak felragasztva.

A karamell bélyegzőgépeket "golyó", ovális, hosszúkás, ovális, lapos ovális és más göndör karamell formájában formázzák.

A gép fő munkadarabai cserélhető bélyegzés és oldalláncok. A karamellalakítás fő vázlata, amely a 3. ábrán látható. III-26, szintén elfogadható a bélyegző gépekhez. Azonban, a vizsgált módszerektől eltérően, a felső lánc mozgatható lyukainak segítségével a karamellköteg darabjait összenyomják, egy vagy másik alakot kapnak a lyukak alakjától függően. A lyukak felületén olyan vésett rajzok találhatók, amelyek a préselt termékek felületén vannak feltüntetve.

A sajtológépből öntött karamellal, melyet vékony csíkok (1-2 mm) csatlakoztatnak, láncok formájában kerülnek át a hűtőkonvektorba.

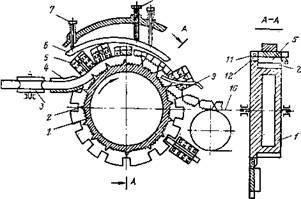

A karamell típusú "párna", "lemez" és más formák kialakításához forgó vágógépeket is használnak. Az ilyen gép fő sémáját az 1. ábrán mutatjuk be. 111-27.

Ábra. III-27. Rotary karamel-vágó gép rendszere

A forgó 1 forgórész fixen rögzítjük kések 2. A rotor 12 dagály a tengelyek 11 rögzített összecsukható kés 5. Miután hitelesítésére hengerek 3 karamell kábelköteg végighalad a vezetőelemen csúszda 4 és ad on-ass rotor felületén. Ahogy a forgórész forog, az 5 kések a rögzített 6 vezető felületén csúsznak a 7 tartókra felfüggesztve.

Ennek az útmutatónak a hatása alatt a késeket megfordítják, és a fonatot vágják. Ezután a 9 vezetéken keresztül visszahajlítják a kiindulási helyzetbe, és a formázott karamellán lánc halad a 10 szárítószalaghoz. A 6 vezetőnyomás sűrűségét a 8 csavar szabályozza.

A fröccsöntött karamellát 30-35 ° C hőmérsékletre kell hűteni, amely kemény és törékeny lesz, és torzítás, csomagolás, csomagolás és csomagolás nélkül is feldolgozható.

A karamell hűtés folyamatát két lépésben végezzük. Az első szakaszban a karamell a vágó- és bélyegzőgépek után láncok formájában jön létre egy keskeny 12-16 m hosszú hűtő szállítószalagra. A szállítót olyan dobozba helyezzük, ahol hideg levegőt táplálunk.

Ebben a szakaszban az előhűtés célul tűzi ki a karamell felületén egy vékony keménykrétát, amely megvédi a terméket a deformációtól a további végső hűtés során. Ezenkívül, hűtés közben, a karamell tömegének vékony hézagai, amelyek a formált karamellák láncolatában leválasztják a termékeket, kemények és törékenyekké válnak. Ennek eredményeként, amikor a karamell áthalad a keskeny hűtő szállítószalagról a fő hűtőegység szállítójára, a hüvelyek megszakadnak, és a láncok szétszóródnak különálló termékekké.

A fröccsöntött karamell deformálódásának elkerülése érdekében szükséges, hogy a keskeny hűtőszalag ékszíjának sebessége megegyezzen az alakító láncok sebességével.

A második lépésben a karamell végső hűtését 30-35 ° C-ra állítjuk be. A végső hűtésre szolgáló gyártósorokon karamell gyártása során nyílt egylépcsős inerciális szállítószalagokat, zárt típusú kétfokozatú inertiális szállítószalagokat és AOK típusú aggregátokat használnak zárt típusú szállítószalaggal.

Az egyfokozatú inerciális szállítószalag rozsdamentes acél tálca, amely a karamell felé hajlik, ferde rugós állványra szerelve. A tálca oszcilláló mozdulatot tesz, aminek köszönhetően a tálca dőlésszögével a karamell vékony rétegben fokozatosan mozog a tálca felületén. A karamellet 16-18 ° C-ra hűtött levegővel fújják fel.

A tálca szélein a felületén furatok vannak a karamellák eltávolítására.

Az egyfokozatú inerciális szállítószalagokat elsősorban a félig mechanizált gyártáshoz használják, például a cukorkamara hűtésére.

Kétszintű inerciális szállítószalagot használnak a formázott karamell hűtésére a gyártósorokon. A tervezés és az üzemeltetés elve szerint egy fedélzetre hasonlítanak, de két acéltartóból állnak, amelyek egymás alatt helyezkednek el és a kamerához zárva vannak. A kétszintű szállítószalag ezen felépítése lehetővé teszi, hogy csökkentse a hossza felét, és így csökkentse a műhely foglalt területét, hatékonyabban használja a hűtőlevegőt, és növelje a karamell hűtési sebességet.

A karamell hűtésére a legtökéletesebb az AOK egység. Tervezésének alapja a karamellás sugárzás-konvektív hűtésének elve, amikor egy hálószalaggal szállítják.

A készülék hûtõkamrájában két ventilátor és két léghûtõ van beépítve, ahol a sóoldatot 10-12 ° C hõmérsékleten táplálják. Az egységek a levegő freon hűtésével is lemerülnek. Zárt rendszer a visszavezetett hűtött levegő mozgatásához a karamell hűtésének stabil módját hozza létre, függetlenül a szezonális és meteorológiai viszonyoktól.

Előnye, hogy AFC egység emeletes hűtés szállítószalag az, hogy csökkenti a hűtési idő a felére, türelmi zárdába, hogy engedje a hőt a karamell itt nem csak a miatt a konvektív hőátadás, hanem amiatt is, hogy a sugárzás (besugárzás csere).

A cukorból készült karamell keményítőpótóval és invertszirup hozzáadásával más fizikai-kémiai tulajdonságokkal rendelkezik, mint az eredeti cukrok, amelyekből megkaptuk. A karamell tartósodása a nedvesítés ellenére jelentősen csökken, a szín és a redukáló képesség magasabb, mint a cukor-cukor vagy a cukor-invert keveréké.

A karamell nedvesíti és elveszíti tulajdonságait akkor is, ha szobájában tárolja, ahol a levegő relatív páratartalma nem haladja meg a 60-65% -ot és a szobahőmérsékletet.

A karamellák fokozott higroszkópossága a következõ:

- a szacharóz átalakítása a karamell kristályosból amorf állapotba történő előállításának folyamatában;

Nedvesség abszorpcióját karamell kezdetben a tárolási VD-mo kapcsolódó cukor jelenlétében molekulák és más anyagok felszínén található a karamell-mentes erőtereket. A környezeti levegő vízgőzének molekulái a szabad erőterű anyagok molekuláihoz kötődnek. A kölcsönhatás a molekulák vezető-visszamaradt gőzök, legalább egy ideig a tetején a karamell-felületet képező adszorbens réteg.

A karamell tömeg vízben oldódik, ezért az adszorpciós réteg kialakulása után a felszíni réteg felszívódik az abszorbeált nedvességben, és egy bizonyos gőznyomással telített oldat vékony rétege képződik. Mivel a képződött oldat feletti gőznyomás mindig kisebb, mint a vízgőz rugalmassága a levegőben, az adszorpciós folyamat az egyensúlyi nedvesség kialakulásáig folytatódik.

A karamell képes felszívni a nedvességet a környezeti levegőből, az adszorbeált nedvesség mennyisége és az adszorpció sebessége számos tényezőtől függ. Ezek közül a legfontosabbak:

- relatív páratartalom és környezeti hőmérséklet;

- a környezeti levegő pihentetése vagy mozgása olyan helyiségben, ahol a karamellt tárolják;

- a karamell fizikai állapota;

- a kémiai összetétel és a karamell nedvességtartalma.

A külső körülmények folyamatos változásával (a levegő és a hőmérséklet relatív páratartalma) folyamatosan változik a levegőből abszorbeált vízgőz mennyisége is. Állandó külső körülmények esetén a vízgőz abszorpciójának folyamata az egyensúlyi nedvesség elérése felé vezet, ahol az oldat gőznyomása a karamell felületén megegyezik a környező levegő vízgőzének rugalmasságával.

A magas relatív páratartalom felületén kialakított, a karamell oldat át telítettségi határ, és a Single-Ramel oldódni kezd és összeragadnak. A növekvő hőmérséklet ugyanazon a levegő relatív páratartalmánál nő a vízgőz adszorpciója. Ez annak köszönhető, hogy a következő okok miatt: a rózsa-sheniem hőmérsékleten általában csökken a gőznyomás az oldat felett növekszik, és a gőznyomása telítési tér; a gázok diffúziójának mértéke nő; az anyag oldódásának sebessége az abszorbeált nedvességben és az oldott anyagok diffúziós sebességének növekedése.

A karamelltömeg cukor, melasz és invert szirup eltérő arányban készülhet, ezért kémiai összetétele instabil, következésképpen a higroszkóposság nem egységes. A melaszból készült karamell tömeg kevésbé higroszkópos, mint az inverz szirupon készült tömeg.

A karamell higroszkóposságát a melasz szénhidrát összetétele befolyásolja. A glükóz csökkentése a melaszban a karamell jobban ellenáll a nedvesítésnek. Ezért a karamell előállításához jobb az alacsony cukor vagy magas melasz melasz használata. A nagymótuszos melaszon főzött karamellák igroszkópossága körülbelül 50% -kal alacsonyabb, mint a DE-38-42 hagyományos malacból nyert karamellal szembeni higroszkópossága.

A karamell higroszkóposságát szintén befolyásolja a melasz pH-értéke, ásványi összetétele. A melasz aktív savtartalmának növekedésével a karamell tárolása során felszívódó nedvesség mennyisége drámaian megnő. Ez azzal magyarázható, hogy a karamell tömegben redukáló cukrok képződnek, valamint a mélyebb bomlásuk anyagai. Ezek az anyagok közé tartoznak az oximetilfurfurol, a színezékek és a humusz anyagok. Ismeretes, hogy növelik a karamell tömegének színét és higroszkópos jellegét.

A karamell nedvesség elleni ellenállása befolyásolja a nedvességet. Minél alacsonyabb a karamell nedvességtartalma, annál lassabban szívja el a nedvességet a környező levegőből, azaz jobban ellenáll a tárolásnak.

Hatása kémiai összetétele a karamella massza annak hygroscope-cal tulajdonságai nyilvánvalóan nyilvánul meg két módon: a változás a oldhatóságát anyagok adszorbeált nedvességet, és a formáció nasy-schennogo oldatot a felszínen cikkek különböző kémiai összetételű, amely megváltoztatja a rugalmasságát gőzök.

Azt találtuk, hogy az egyébként azonos körülmények között (relatív páratartalom-felszíni levegő hőmérséklet, stb). A higroszkóposság karamell növeli Xia tárolása során a zárt térben, és fordítva, ha a levegő áramlik, még változó relatív páratartalom karamell gerenda-ő tartja annak minőségét.