Hogyan hatalmas tükrök a teleszkópok számára?

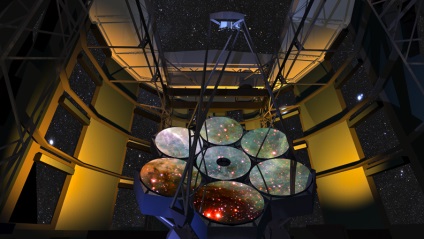

Az optikai rendszer középpontjában 7 hatalmas kerek tükör tükröző felülete található. Mindegyik átmérő 8,4 m, és súlya 20 tonna, önmagában az ilyen tükrök gyártása, sőt a szükséges pontossággal valóságos mérnöki remekmű is. Hogyan készülnek ezek a termékek? Erről - a vágás alatt.

Jelen pillanatban két tükröt készítenek, a harmadik pedig öntött és fokozatosan lehűlt, a negyedik pedig az év végi castingre tervezett. A gyártási folyamatot a Stuart Observatory Mirror Lab tükörlaboratóriumának fejlesztette ki.

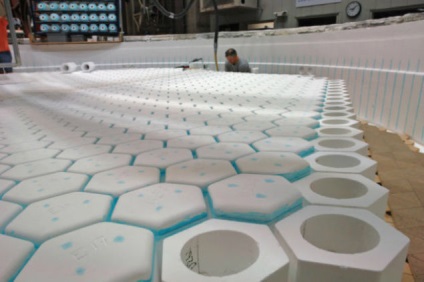

Mindegyik tükör nagy számú hatszögletű szegmensből áll, amelyek lehetővé tették a termék tömegének 5-szeresére való csökkentését egy azonos méretű tükörhöz képest. A kiváló minőségű boroszilikát üvegből előformákat Japánban gyártják. A szegmensek vastagsága nem haladja meg a 28 mm-t, ami pozitívan befolyásolja az üzemi körülményeket - ilyen tükör gyorsan megviszi a környezet hőmérsékletét, ami megakadályozza a levegő rezgéseinek felszínét és a kép torzulását.

Tükörszegmensek szubsztrátjai.

Továbbá a tükrök kialakításának könnyedsége lehetővé teszi számunkra, hogy egy csak 7 fő és 7 másodlagos tükröt tartalmazó, 25 méter átmérőjű fényvisszaverő felületet állítsunk össze. Ez nagymértékben megkönnyíti a teleszkóp vezérlését és beállítását. Ezt hasonlítsa össze az E-ELT projekt 798 szegmensével.

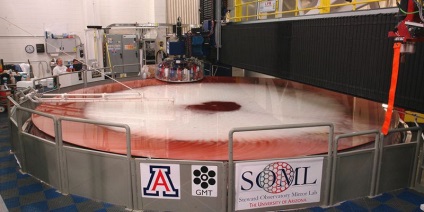

Miután üveglemezeket ragasztott fel a szubsztrátumokra (1681 darab), a jövő tükörének teljes területe egy hatalmas forgó kemencével borított felülről. A hőmérséklet elérte az 1178 Celsius fokot, a kemence forgási sebessége percenként 5 fordulat. Ennek eredményeképpen a szegmensek össze vannak kapcsolva, és egyetlen üvegtáblát alkotnak, amelynek parabolikus felületi alakja van. A centrifugális erő miatt a kemence forgása egyszerűen lehetővé teszi, hogy nagyjából parabolikus felületet alkosson.

Ezután egy hosszú, szabályozott egységes hűtési folyamat kezdődik ugyanabban a forgó kemencében. Három hónapig tart, hogy megakadályozza a repedések megjelenését a túl gyors hűtés miatt. A hűtés végén a jövő tükörét óvatosan eltávolítják a hőálló szubsztrátumról, és áthelyezik a polírozó állványra.

Ezután még hosszabb és fárasztóbb folyamat kezdődik a tükör fényesítésére. A gömb alakú tükörektől eltérően, amelynek görbülete állandó, a legmagasabb pontosságú óriás parabolikus tükör fényesítése rendkívül nehéz feladat. A GMT tükrök esetében a gömb alakú eltérés 14 mm volt.

Általánosságban elmondható, hogy a parabolikus vonalak és felületek természetellenesek. Szinte minden rendelkezésre álló és létrehozott eszköz valahogy kapcsolatban áll a körökkel és a gömbökkel, ezért a tudósoknak és a technológusoknak meg kellett szakítaniuk a fejüket a tükör fényesítésén.

Az egyik legfontosabb eszköz egy körülbelül 1 m átmérőjű, forgó tárcsa, polírozó anyagokkal. A lemez a vezetősín mentén mozoghat, miközben maga a tükör a polírozóállvány tengelye körül forog.

Ez a gyémánt csiszolószerszám az alapfelületkezeléshez, amelynek célja az üvegfelület legtöbb hibájának kiegyenlítése és a nyereg alakja. Az a tény, hogy a forgatás során a folyadék üveg szimmetrikus parabola alakú volt, ami a legközelebbi közelítés. Annak érdekében, hogy nyereg alakú parabolikus felületet kapjunk, számítógépes vezérléssel csiszolunk, amely során 6-8 mm-es üvegt eltávolítunk. A felületkezelés pontossága ebben a szakaszban eléri a 100 mikronot.

Ezután kezd polírozni. Minden egyes polírozási ciklus után a tükör felületét interferométerrel mérjük. A lézersugár beolvassa a tükör teljes területét, és a visszaverődő sugár különböző eltérései a dudorokon és völgyeken rögzítettek és hiba térképet készítenek. Az interferométer felbontása körülbelül 5 nanométer.

A hibák térképén alapulva a számítógép vezérli az eszközöket a következő polírozási ciklus alatt, több időt tölt vagy nagyobb nyomást gyakorol specifikus területek feldolgozása során. 10-35 cm átmérőjű csiszoló köröket, amelyek kellően rugalmas talppal rendelkeznek, és a tükör felületének görbületét megismétlik, szintén kimutatható egyedi hibák helyszíni korrekciójára használták.

A teleszkóp által végzett feladatoknál legfeljebb 25 nanométeres felülethibák megengedettek. És ennek elérése nagyon nehéz. Az első tükör polírozása végül körülbelül egy évig tartott.