Az olajfinomítás módszerei - stadopedia

Az olaj feldolgozásának fő módja a közvetlen desztilláció.

Desztilláció - lepárlás (cseppenként csepegtetve) - az olaj különböző frakciókba való elválasztása az összetevők forráspontjai közötti különbség alapján.

A frakció egy kémiai összetevője, amely ugyanolyan kémiai vagy fizikai tulajdonságokkal rendelkezik (forráspont, sűrűség, méret), amelyet a lepárlás során felszabadítanak.

A közvetlen desztilláció fizikai módszer az olaj feldolgozására egy légköri vákuumszerkezet segítségével (1.1. Ábra), amelynek elve a következő.

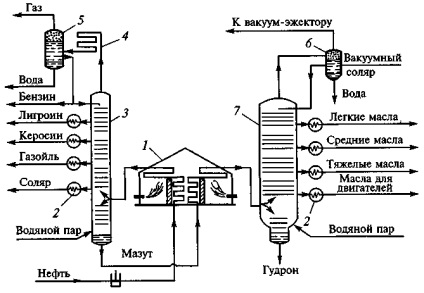

Ennek eredményeképpen az olajat egy speciális, 7-330 cső alakú kemencében melegítik. 350 ° C hőmérsékleten olajos gőzök és párologtatott folyékony maradék keverék keletkezik a 3 desztillációs oszlopba a 2 hőcserélőkkel.

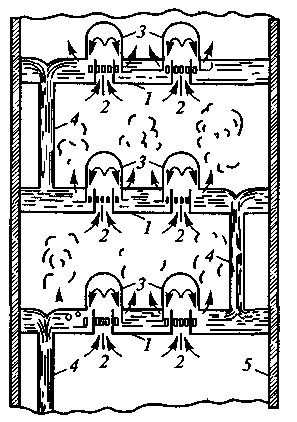

A desztillációs oszlopban (1.2. Ábra) az olajgőzök különféle olajtermékeket tartalmazó frakciókat különítenek el. Ugyanakkor a kapott frakciók szomszédos csoportjainak forráspontja csak 5,8-tel térhet el # 730;

Ábra. 1.1. A légköri-vákuum egység diagramja a

az olaj közvetlen desztillációja:

1 cső kemence; 2 - hőcserélők; 3 - desztillációs oszlop; 4 - a kondenzátor; 5 - elválasztó; 6 - a napelem kollektorai; 7 - vákuum oszlop

A folyékony fázisban lévő oszlopba belépő nehéz olajfrakciók már el vannak választva az olaj alsó részében lévő gőztől, és fűtőolajból kivonják.

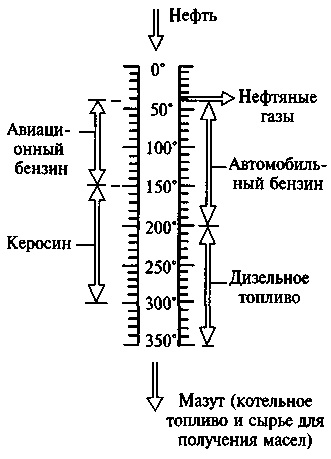

Az olaj kémiai összetételétől függően két tüzelőanyag-termelési rendszert alkalmaznak (1.3. Ábra). Az első esetben a repülési benzineket 40 és 150 ° C közötti forrásponttartományban és kerozinból választják ki, amelyből a sugárhajtóművek 150-300 ° C tartományban vannak. A második esetben az autógázokat 40-200 ° C forráspont tartományban, 200-350 # 730; C - dízel üzemanyag.

A tüzelőanyag-frakciók desztillációját követően maradt fűtőolaj (olaj kezdeti tömegének 60. 80% -a) olajok és krakk-benzinok előállítására szolgál.

Szénhidrogének, amelynek forráspontja 40 ° C alatti (hajtógázt) adalékként alkalmazzák benzin és néhány alapanyagként számos szintetikus termékek, és úgy is, mint egy üzemanyag járművek gazobalonnogo.

Az alábbi desztillátumok az olaj közvetlen desztillációjának termékei (lásd az 1.1. Ábrát): benzin (40 200 ° C); benzin (110 230 ° C); kerozin (140-300 ° C); gázolaj (230-330 ° C) és napkollektor (280-350 ° C).

Ábra. 1.2. A desztillációs oszlop sémája:

1 - fémlemezek; 2 - lyukak a páraátadáshoz; 3 sapkák; 4 - csövek; 5 hengeres test

Ábra. 1.3. A kőolaj lepárlása során a legfontosabb üzemanyagtípusok megszerzésének főbb rendszerei

A benzin frakciók átlagos hozama a kivont olaj tulajdonságaitól függően 15-25% között változik. A többi üzemanyag 20-30% -ot tesz ki.

A benzint (nehéz benzint) valamivel nagyobb sűrűségű ligroint használják dízelolajként és nyersanyagként nagy oktánszámú benzinek előállításához.

A kerozin és a kenőolajok közti köztes termékként használt gázolajat a dízelmotorok tüzelőanyagaként használják, és katalitikus krakkolás alapanyagául is szolgál.

A közvetlen desztillációs eljárással nyert termékek magas kémiai stabilitást mutatnak, mivel hiányoznak a telítetlen szénhidrogének.

Az olaj feldolgozásához szükséges repedéses eljárások lehetővé teszik a benzinfrakciók hozamának növelését.

A repedés a kőolaj és annak frakciói feldolgozása, amely a bonyolult szénhidrogének molekuláinak bomlása (felosztása) alapján magas hőmérsékleteken és nyomáson történik.

Először az orosz tudós, AA Letnii 1875-ben javasolta a repedést, amelyet VG Shukhov fejlesztett 1891-ben, de az első ipari üzemet az USA-ban építették.

A következő típusú repedések vannak: termikus, katalitikus, valamint hidrokrakkoló és katalitikus reformálás.

A termikus krakkolás a benzin fűtőolajból, kerozinból és gázolajból áll.

Például, ha melegítjük 500 550 ° C-on nyomás alatt 5 MPa cetán szénhidrogént, egy része a kerozin és a dízelolaj, illetve bomlik normál oktán és a normál oktén, amelyek összetevői benzin:

Az új beállítás a termikus krakkolás ma már nem az épület, mint kapott a támogatás benzin tárolására oxidálódik gyanták és kell bevezetni speciális adalékok (inhibitorok), drasztikusan csökkenti a sebességét gyantásodása.

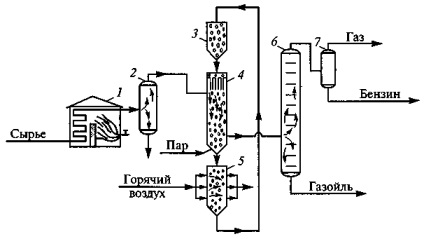

A katalitikus krakkolás egy benzin előállítási folyamata, amely a szénhidrogének bomlása és szerkezete változása a magas hőmérséklet és a katalizátor hatása alapján történik.

A növény katalitikus krakkolását először 1919-ben Oroszországban végezte ND Zelinsky.

Nyersanyagként a katalitikus krakkolás (ábra. 1.4) használunk, és a gázolaj frakciót solyarovoe nyert egyenes nyersolaj desztillációjával, amely hőmérsékletre melegítjük a 450 525 ° C-on nyomás alatt 0,15 MPa jelenlétében alyumoselikatnogo katalizátor, amely felgyorsítja a hasítási folyamat és a nyersanyag-molekulák izomerlzálásával bomlástermékek fordult őket izoparaffin és aromás szénhidrogének. Így Az olefinek mennyisége csökken 9. 10%, és a oktánszámú a benzinek, mérve a motor módszerrel, egyenlő 78. 85.

A katalitikus krakkolási termékek kötelező komponensek az A-72 és A-76 benzinosztályok előállításához.

A hidrokrakkolás a kőolajtermékek feldolgozásának folyamata, amely egyesíti a nyersanyagok repedését és hidrogénezését (gázolajok, olajmaradékok stb.). Az ilyen eljárást 15-20 MPa hidrogénnyomáson, 370-450 ° C hőmérsékleten, alumínium-kobalt-molibdén vagy alumínium-nikkel-molibdén katalizátor jelenlétében hajtjuk végre.

A hidrokrakkálás eredményeként kapott benzinfrakciók oktánszámai 85,88 (a kutatási mérési módszer szerint). A hidrokrakkolás növeli a könnyűolajtermékek - benzin, dízel és jet-üzemanyag kitermelését is.

A katalitikus reformáláshoz kiindulási anyagként rendszerint az olaj elsődleges desztillációjának benzinfrakcióit használják, amelyek 85-180 ° C-on forrnak.

Az átalakítást hidrogén-tartalmú gázban (70,90% hidrogén) végezzük 480-540 ° C hőmérsékleten és 2,5 MPa nyomáson molibdén vagy platina katalizátor jelenlétében.

Ábra. 1.4. A katalitikus krakkolás vázlatos diagramja:

1 - kemencék nyersanyagok fűtéséhez; 2 - elpárologtató; 3 - katalizátorral ellátott tartály; 4 - reaktor; 5 - regeneráló; 6 - desztillációs oszlop; 7 - gázelválasztó

A molibdén katalizátort alkalmazó reformálás hidroformálásnak nevezik. és platina-katalizátor - platformolás alkalmazása esetén. Az utóbbi, amely egyszerűbb és biztonságosabb folyamat, ma sokkal gyakrabban használják.

A katalitikus reformálás a motorbenzinok nagy oktánszámú komponensének előállítására szolgál (85 a motor mérési módszerére és 95 a kutatási módszerre).

Kenőolajok beszerzése. DI Mendeleyev eszméi által befolyásolva, az olajmester VI Rogozin 1876-ban épült a Nizhny Novgorod közelében, a világ első, a fűtőolajok gyártására szolgáló üzem.

Az előállítás útján megkülönböztetik a desztillátumot és a maradék olajat.

Amikor desztillátumolajokat kapunk, a fűtőolajat 420 ° C-ra melegítjük 430 ° C-on (lásd az 1.1. Ábrát), és 50 mm Hg vákuumot hozunk létre a vákuum oszlopban. Art.

A mazutból származó desztillátumolajok hozama körülbelül 50%, a pihenő.

A visszamaradt olajok tisztított kátrányok. Termelésükhöz a fűtőolajat vagy a félkátrányt cseppfolyós propánnal (6,8 rész propán a tüzelőolaj egy részével) összekeverjük 40 ° C és 60 ° C közötti hőmérsékleten. Így az MK-22, az MS-20 és az MT-16 hajtóműolajok kaphatók. Az MK-22 is ajánlott egyes autók, például a Minszki Autóüzem üzemének kenésére.

A kenőolajok kapott fűtőolaj, szénhidrogének mellett szükségszerűen tartalmaznak nafténsavak, kénvegyületek és aszfalt-gyantaszerű anyagok, így azok, mint az üzemanyag, meg kell tisztítani.