Planáris technológia

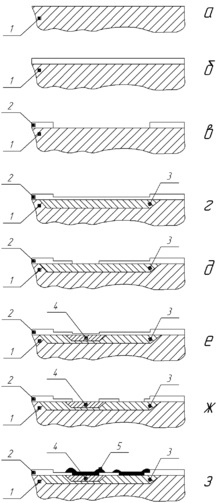

Tranzisztor gyártása sík technika szerint [1]

a az eredeti lemez; b - első oxidáció; c - első fotolitográfiai feldolgozás; d - a bázisterület és a második oxidáció létrehozása; d - második fotolitográfiai feldolgozás; e - az emitterrégió és a harmadik oxidáció létrehozása; ж - harmadik fotolitográfiai feldolgozás; h - fémezés.

1 - N-típusú elektromos vezetőképességű félvezető; 2 - szilícium-dioxid maszkoló film; 3 - alapterület; 4 - emitter terület; 5 - fémfólia (elektródák).

A technológia bemenete szubsztrátumot kap. A kompozíció a hordozó anyag, a kristályszerkezet (akár atomközi távolságokat szubsztrátok a modern processzorok) kristálytani orientációjától és szigorúan ellenőrzött. Az eljárás során a felületi réteg egy félvezető anyag, amely leülepedik a szubsztrát vagy a szubsztrát létre területein eltérő vezetőképesség-típusú vagy mennyisége meghatározható végső soron különböző koncentrációkban a donor és akceptor szennyezéseket és egy anyag réteggel. Több, mint a réteg félvezető anyag és a vonatkozó területen közbenső réteg dielektromos anyag réteg lerakódott vezetőképes anyag képező érintkező felületeket, és a szükséges kapcsolatot a régiók között. A vezetõ, a félvezetõ és a dielektrikumok régiói és rétegei együtt alkotják a félvezetõ eszköz vagy az integrált áramkör szerkezetét.

A sík technika sajátossága, hogy minden technológiai művelet befejezése után helyreáll a lemez felület sík (sík) alakja, ami lehetővé teszi egy meglehetősen összetett szerkezet létrehozását véges technológiai műveletek segítségével.

A Planar technológia lehetővé teszi, hogy egyetlen technológiai folyamatban egyidejűleg nagyszámú diszkrét félvezető eszközt vagy integrált áramkört állítson elő egyetlen szubsztrátumon, ami jelentősen csökkenti költségeit. Ugyanazon a lemezen lévő azonos készülékek esetében az összes eszköz paraméterei szorosak. A limiter csak a szubsztrát területe, így a szubsztrátum átmérője, mint a szubsztrátumok előállítási technológiája, növekszik.

Minőségének ellenőrzésére a teljesítménye közbülső műveletekre a szubsztrát, általában néhány kisebb elszigetelt területek (általában a központban és a periférián), amelyben a rendszeres gyártási folyamat képződnek vezetőpályái és tesztelni elemi eszközök (kondenzátorok, diódák, tranzisztorok, stb ). Ugyanezeken a területeken viszonylag nagy felületű érintkezőpárnák készülnek a lemezek alkalmasságának ellenőrzésére a súrolás előtt (elválasztás különálló eszközökhöz). A képek fotolitográfiában történő kombinálásához, egy speciálisan kiválasztott területen is kialakulnak az átfedések jelei, hasonlóak a színes nyomtatott termékekhez.

Alapvető technológiai műveletek

litográfia

A sík technológiában alkalmazott legfontosabb technológiai műveletek a litográfia (fotolitográfia) folyamatán alapulnak. A következő módszereket alkalmazzák:

Az alkalmazott fotolitográfia technikái lehetnek szkennelés és vetítés; érintkezés, érintkezés nélkül, és a mikro résen. (Lásd még merítési litográfia). A sugárzással stimulált diffúzió módszerét is alkalmazhatjuk korlátozott mértékben.

Üzemeltetési lánc

A technológiai lánc ciklusokból áll (több tucatig), beleértve a következő alapvető műveleteket (sorrendben):

- az aljzat előkészítése: a mechanikai és kémiai polírozást mechanikai hibák nélküli sík felület előállítására használják (ez 1 alkalommal történik, amikor a szubsztrátum bejut az eljárási technológiaba);

- A szükséges anyag egy rétegének szubsztrátum felszínén történő kialakulása meghatározott struktúrával: epitaxiális felépítés. dielektromos vagy fémfóliák lerakódása (a műveleteket nem végzik el minden ciklusban);

- ami egy védőréteget képez a hordozó felületén: abban az esetben, szilícium ostyák használható erre a felületi oxidáció, hogy csökkentse a költségeit a folyamat, valamint az esetben, egyéb szubsztrátok általánosan használt epitaxiális növekedésének rétegben szilícium-dioxid vagy nitrid, vagy más anyag, amelynek alacsony együtthatója diffúziójának dópoló anyag. A réteg vastagságát úgy választjuk meg, hogy mennyi időt vesz igénybe, hogy hozzon létre a kívánt konfigurációt dotált a szubsztrát, a ötvözőelem még nem érte el a szubsztrát keresztül a védőréteg;

- fotorezisztréteg alkalmazása. ellenáll a használt maratóanyagoknak;

- Képek kombinálása az igazítás jeleivel, és az ablakok képének a fotorezisztrétegre való kioltása (léptetőművel);

- a fotorezisztréteg kizárólag exponált (vagy nem megvilágított - a fotoreziszt típusától függ);

- a védő rétegnek a szubsztrátból történő eltávolítása olyan területeken, amelyekre nem vonatkoznak fotorezisztensek;

- a fotoreziszt réteg maradékainak eltávolítása;

- opcionális lépés: bevezetése dópoló szennyeződések gyakran végezzük egy kétlépéses folyamat, elválasztása szennyeződések zagonki fázis során a felületi régióban és a lepárlási csapott szennyező a kívánt térfogatra (temperálás); zagonka által termelt helyi (a felület vagy a gázfázisú) diffúzió vagy ion implantáció a dópoló anyagok ablakon keresztül a védőréteg a szubsztrátum felületén; diffúziós rendszerek (implantáció) úgy van megválasztva, hogy ez alatt az és az összes ezt követő gyártási műveletek felbontású dotált elérte a kívánt terület és mélység méretei, és a károsodott sugárzás során ion adalékolás a kristályrácsban visszanyert;

- lehetséges művelet: A szubsztrátum felületének plazma vagy kémiai maratása a korábban kicsapódott anyag felesleges rétegeinek eltávolítására.

- plazma vagy kémiai maratását a védő réteg eltávolítása céljából (nem végezhető el minden ciklusban).

- a felületi síkosítás [2] (a szabálytalanságok simítása), mielőtt új ciklussá válna, például a CMP folyamatot használva.

A félvezető eszközök létrehozásakor végrehajtott fő ciklusok a következők:

- p-típusú területek kialakulása (helyi szennyeződések bevezetése)

- n-típusú területek kialakulása (helyi szennyeződések bevezetése)

- vezetőképes utak és érintkezőbetétek kialakítása (a felesleges fémréteg eltávolítása). Lásd még Ohmos kapcsolat.

A műveletek és a ciklusok váltakozó rendszerei meglehetősen összetettek, és számuk több tucatnyi lehet. Például, míg létre chipek használata bipoláris tranzisztorok szigetelt kollektor, kombinált szigetelő (1,2-izoplanar; poliplanar), és a többi áramkör, ha szükséges vagy kívánatos, hogy olyan csökkenését kollektor ellenállás és növeli a sebességet,) végezzük első oxidációs, fotolitográfia és zahoronony diffúzió alatt n + réteget ezután növekszik epitaxiális félvezető réteg ( „zahoranivanie”), és az epitaxiális specifikus elemei a chip. Ezt követően a lemez felülete ismét elszigetelt, érintkező ablakok készülnek, és vezető utakat és érintkezési területeket alkalmaznak. Összetett mikroáramkörökben a kapcsolódási sávok több szinten is elvégezhetők a dielektromos rétegek közötti alkalmazással, ismét beolvasztott ablakokkal.

A ciklusok sorrendjét elsősorban a szennyeződések diffúziós együtthatóinak függvénye határozza meg a hőmérsékleten. Próbálják elsőként előállítani egy kevésbé mozgékony szennyeződést és kevésbé szennyezett desztillációt, és a folyamat időtartamának csökkentése érdekében magasabb hőmérsékleteket használnak. Ezután alacsonyabb hőmérsékleten több mozgó szennyeződést keverünk és diszpergálunk. Ez annak köszönhető, hogy a diffúziós együttható gyors (exponenciális) csökkenése csökken. Például a szilíciumban először legfeljebb -

950 ° C-on p-típusú régiókat hoznak létre, amelyeket bórral adalékoltatnak, és csak ezután kevesebb mint

750 ° C-on n-típusú foszfortartalmú régiókat hoznak létre. Más ötvözőelemek és / vagy más mátrixok esetében a hőmérséklet-értékelések és az adalékolt területek létrehozásának sorrendje eltérő lehet, de mindig próbálja követni a "fokozat csökkentése" szabályt. A számok készítése mindig a végső ciklusban történik.

A diffúziós doppingolás és diszpergálás mellett a szilícium alumíniumba és foszforba történő sugárzási transzmutációjának módszerei is alkalmazhatók. Ezenkívül a penetráló sugárzás a transzmutációs reakciók kiváltása mellett jelentősen károsítja a szubsztrát kristályrácsát. A lemez ötvözése az egész terület mentén halad, és az anyag teljes térfogata mentén a keletkező szennyeződések eloszlását az anyag vastagságába behatoló sugárzás intenzitása határozza meg, és ezért betartja a Bouguer-Lambert-törvényt:

N = N0 * e -ax. ahol N a szennyeződés koncentrációja;

N0 a szennyeződés koncentrációja a felszínen; a a sugárzási abszorpciós együttható; x a besugárzott felület távolsága;

Az ötvözéshez általában olyan szilícium-ingot használtunk, amelyet nem vágtak lemezekre. Ebben az esetben a tányérátmérő mentén a szennyezőanyag-eloszlás profilját a lemez perifériáján és a lemez középpontjában levő minimákkal rendelkező maximum exponensek átvitelével írják le. Ez a módszer korlátozottan alkalmazható nagy ellenállású szilíciumból készült különleges műszerek gyártására.

Végső műveletek a mikroáramkörök gyártásában

rétegkarcolás

Miután befejeztük a műszereket a tányéron, a lemezt apró kristályokra osztjuk. egyetlen kész eszközzel.

Kezdetben a lemez különálló kristályokká történő elválasztását úgy végezték el, hogy a lemez vastagságának 2/3-as mélységét egy gyémántvágóval karcoljuk meg, majd a karcolásvonal mentén feldaraboljuk. Ez az elválasztás elve a kristályok leválasztásának egész műveletének a nevét adta: "scribing" (vagy súrolás az angol íróból - karcolás).

Jelenleg a súrolást úgy hajthatjuk végre, hogy a lemezt a teljes vastagságra vágjuk egyedi kristályok kialakításával, a lemez vastagságának egy részében, majd kristályosodásnak vetjük alá.

A súrlódás egy bizonyos szakaszon a síkbeli technika végső szakaszaihoz vezethet.

A vágást többféleképpen lehet elvégezni:

- A gyémántvágó ollóval történő karcoltás a kréta-tengely mentén egy lemezt karcol a későbbi repedéshez a kockázatok szempontjából, éppúgy, mint az üveg vágásakor. Így a szilícium szubsztrátumokon a hibákat legjobban a hasítási síkok révén lehet elérni. Jelenleg a módszer elavult és egyáltalán nem használatos;

- Helyi hőtágulással (kevés alkalmazott);

- Fűrésszel egy külső körkörös élvonalbeli: telepítés hasonló a telepítés vágására a rúd szeletekre, de sokkal kisebb átmérőjű korongon és a vágóél túlnyúlik a bilincsek nem több, mint a fele a mélysége kockázatokat. Ez csökkenti a szívverést, és lehetővé teszi, hogy növelje a forgás sebességét 20-50 ts-ig. fordulat / perc. Néha több kerék is fel van téve a tengelyre, hogy több kockázatot egyidejűleg hozzon létre. Az eljárás lehetővé teszi a lemez teljes vastagságának átvágását, de általában a későbbi hasításhoz használják.

- A vegyi tisztítás a kémiai tisztítással történik. A művelet elvégzéséhez a fotolitográfiát előzetesen az ablakok kialakításával kell elvégezni a lemez mindkét oldalán lévő elválasztó szakaszokon, és az elválasztási területeket be kell vonni. Ennek a módszernek egy változata anizotropikus maratással történik, ahol a kristályos tengelyek különböző irányaiban a maratási sebesség különbségét alkalmazzák. A módszer alkalmazását korlátozó fő hátrányok az ablaktáblázat ötvözésének bonyolultsága a lemez mindkét oldalának marásához és a kristályok maszk alatt történő oldalirányú maratásához. A módszer lehetővé teszi a lemez vastagságának és vastagságának egy részét is.

- Acéllemezek vagy huzalok vágása - a hálót vagy a drótot a lemezhez dörzsölni, a kontaktlencsére egy csiszolószuszpenziót kell alkalmazni. A meghibásodott lapok vagy huzalok károsodhatnak a kész szerkezetekben. A felfüggesztés összetételének ingadozása, a berendezés mechanikai torzítása a házasság megjelenéséhez is vezethet. A módszert kisüzemi termelésben és laboratóriumokban alkalmazták. Az eljárás lehetővé teszi a lemez teljes vastagságának átvágását, de általában a későbbi hasításhoz használják.

- lézersugaras vágás: a karcolások kialakulása a szubsztrátum anyagának fókuszált lézersugárral való elpárolgása következtében alakul ki. Alkalmazása korlátozott vastagságú lemez, valamint egy nagyobb átmérőjű igényel vastagabb lemezt, hogy fenntartsák a kívánt merevségét nem mindig használják keresztül Division (kevesebb, mint 100um - esetleg vágás, 100 és 450mkm csak előrajzolásához). Ha a szétválasztás során nincs szükség a lemeznek a kristályokra történő további törésére. Ez a módszer nem ajánlott gallium-arzén-tartalmú lemezek vágására, mivel nagyon toxikus vegyületek felszabadulnak. A Szovjetunióban elsősorban alumínium-ittrium gránátot és rubint készítettek. A legfontosabb probléma a lézersugaras vágás alkalmazásában a kész szerkezetek védelme az elpárologtatott szubsztrát anyagból elolvadt és kondenzált cseppecskékből. A probléma megoldására eredeti módja az, hogy víznemű vizet használjon nagynyomású fókuszáló fényvezetőként és lézervágásként hűtőfolyadékként [3].

A mérlegek vágása után a lemezeket kristályokra osztják. Három fő módszer létezik:

- Rugós hengeres módszer: a lemezt egy műanyag zacskóba helyezzük, és egy vastag rugalmas gumi alapra helyezzük, melynek kockázata lefelé van, és az operátor a széleken egy rugós görgővel görgeti. A törés minősége attól függ, hogy a görgő mozgásának iránya párhuzamos-e a kockázatokkal, eltérés esetén lehetőség van a kockázat megosztására és a kristályok károsodására.

- A félgömbön történő eloszlás: a lemezeket rugalmas membrán köti össze egy gömb alakú felület mentén. A membránt hidraulikusan vagy sűrített levegővel nyomják. Ha ez a módszer elválasztja a 76 mm-nél nagyobb átmérőjű lemezeket, az elutasítások aránya élesen nő.

- Hengerelve két hengeres tekercs között. A tapadóhordozó szalagon lévő lemezt egy acél- és gumiabroncs préseli, amely a rugalmas gumiabroncs deformálódása következtében elfordul, a lemezre hajlító erő hat.

A kristályok rögzítése a testhez

Az írás után a kristályok a héj alapjához vannak kötve:

- Ragasztási módszer - Epoxigyanta alapú ragasztók használatosak, idővel bomlanak: rosszabbá válik a hő, törékennyé válik, a kapcsolat instabillá válik. Ezt a módszert jelenleg nem használják.

- Az eutektikus ötvözés módszere: vékony aranyréteget helyeznek el a kerámiatest alapjára és a lemez alsó oldalára, mielőtt kristályokká válnának. A kapcsolódási pont a kristály van elhelyezve egy arany fólia, a kristály van elhelyezve az alaptesten, melegítjük 380 ° (az eutektikus hőmérséklet a rendszer szilícium-arany 385 °), és a függőleges erő. A magas költségek lehetővé teszik a módszer alkalmazását kizárólag speciális célokra.

- Amikor a műanyagot lezárják, a hegesztett megerősítésű kristályokat egy hordozószalagra helyezzük.

- vegyületet üvegek - összetettségét figyelembe véve az a kiválasztási üveg alacsony lágyulási pont és a lineáris tágulási hőmérsékleti együttható megfelelő anyagok ebben a módszerben használt kevés haszna vékonyréteg-technikával (alkalmas gibridnyx és Vastag-film integrált áramkörök)

- az "invertált kristály" módszer - volumetrikus tűk használatakor mind a kristály, mind az érintkezők egyszerre kapcsolódnak egymáshoz.

Csatlakozók a kristályhoz

a vezetékek csatlakoztatásának módszerei:

- hőtömörítési hegesztés

- ultrahangos hegesztés

- közvetett impulzusfűtés

- kettős elektródhegesztés

- lézeres ponthegesztés

- elektronsugaras hegesztés

- Vezeték nélküli terminálokkal ellátott elemek vezeték nélküli telepítése

Vizsgálatakor a minősége a következtetések vezérelt rögzítő és az ellenállás készülékek (kivéve leaky) extrém klimatikus körülmények között a állvány hő és nedvesség és mechanikai hatásoknak a sokk és rázóasztalon, valamint ezek elektromos tulajdonságok. A tesztelés után az eszközök megfestésre és címkézésre kerülnek.

Hivatkozások a témában