Kaolin festékekben és lakkokban

Kaolin festékekben és lakkokban

A kiadványok áttekintése. Összeállította: Yu K. Pirogov

A kaolin egy ásványi termék mindennapos neve, amely teljesen vagy részben kaolinitból és szilikát szilikátból áll. A kaolin földi és osztályozott márkái tartalmazhatnak kis mennyiségű kapcsolódó lamellás szilikátokat (csillám, illit, klorit, smektit) és kvarcot. A festékiparban használt kaolinok nagy részét mossák, hogy eltávolítsák ezeket az ásványi szennyeződéseket. A kaolin lapos szerkezetű, de a talkummal és a csillámmal ellentétben a bevonatokban játszott szerepe nagyobb mértékben függ a bevonatok optikai, mint fizikai tulajdonságaihoz való hozzájárulástól.

A kaolinitszerkezetet az alumínium-oktaéder réteghez kapcsolódó szilíciumgyűrűk rétegként írhatjuk le oxigénatomok segítségével, amint az az 1. ábrán látható.

A jól kialakított kaolinit részecskék hexagonális lemezek formájában vannak. Természetben ezeket a feljegyzéseket "cölöpök" vagy "könyvek" kívánják. Mivel az egyes kaolinitrészecskék egy oldalon oxigéntartalmú felületet és hidroxilfelületet tartalmaznak, szilárdan kapcsolódik a fenti és alatti részecskékhez. Ez a rétegek bonyolultabb feldolgozását teszi lehetővé, mint más lapos szilikát töltőanyagok - a talkum és a csillám. A kaolin hidrofil ezért könnyen diszpergálható vízben; a nem vizes alkalmazások esetében a mátrixgal való kompatibilitás felületi kezeléssel javul.

Bélyegek kaolin

A kaolin-agyagok általában kemény és lágy agyagokra vannak osztva. a gumiipar terminológiája szerint. A kemény agyagok viszonylag gyengén kristályosodnak, nagyon finomszemű kaolinok, amelyek üledékes középső átmérője körülbelül 0,2-0,4 μm. Gumiféle erősítő tulajdonságokat biztosítanak, ami kemény, nem szilárdított vegyületeket eredményez. A lágy agyagok jobban kristályosodnak, durva kaolinok, kb. 1,3 μm átmérőjű részecskékkel. Kevesebb erősítő hatásuk van, puhább keverékekkel.

A kaolinek lakkjai és festékei rendes (hidratált, levegővel frakcionált) és kalcinált. A hagyományos kaolinok szerkezetileg nem módosulnak, és megtartják hidrofil hidroxilcsoportjaikat, azaz E. kristályosodó víz. Az USA-ban és Európában a bevonatokban használt szokásos kaolinokat mostuk. Ezeket a besorolásokat az agyag vízben történő diszpergálásával, majd centrifugálással vagy hidro-ciklizálással nyerjük, hogy eltávolítsuk a szennyeződéseket és megkapjuk a kívánt részecskeméret-eloszlást. A tisztított szuszpenziót vagy dehidratáljuk (a vízben oldódó szennyeződések eltávolítása céljából), és szárítjuk, vagy koncentráljuk 60-85% szárazanyagra, és szuszpenzió vagy pellet formájában kapjuk. A mosott bélyegeket gyakran feldolgozzák, hogy javítsák fehérségüket. A kezelés magában foglalja a kémiai fehérítést és / vagy nagy intenzitású mágneses elválasztást vas, titán és más színező szennyeződések eltávolítására.

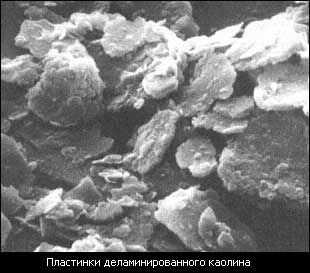

A delaminált kaolint a lágy agyagok mosásával kapott durva frakciók őrlésével nyerik. Ebben az esetben a kaolinit-halmozódásokat vékony, széles egyedi lemezekre rétegezzük, a fényességet, a fényszóródást és a gátló tulajdonságokat javítjuk.

A szárazjelölt kaolinminőséget a levegőáramban elválasztjuk a szennyeződések mennyiségének csökkentése és a kívánt méreteloszlás elérése céljából. A festék- és lakkipar csak kis mennyiségű szárazföldjű kaolint használ alacsonyabb színjellemzői és nagyobb szennyeződés miatt.

A kalcinált kaolint a mosott és fehérített kaolin hőkezelésével nyerjük. Alacsony hőmérsékletű kalcinálás, körülbelül 650-700 ° C hőmérsékleten eltávolítja a szerkezeti hidroxilokat és amorf metakaolint ad. A fajlagos gravitáció a folyamat során 2,58-ról 2,50-re esik, miközben a keménység és a porozitás, és ezáltal a fényerő, a fényszóródás és az olajkapacitás is nő. Teljesen kalcinált agyagok maximális fényerővel és fényszórással 1000-1150 ° C-ra melegítik. Ez elegendő hőmérséklet az amorf struktúra teljes megsemmisítésére, a fajlagos gravitáció 2,6-2,7-ig történő növelésével, de ásványi transzformáció nélkül mullitra (fajsúly 2,6-2,7, keménység 6-7). A fényszóródás és a fényerő egyensúlya megváltoztatható a kalcinálás során alkalmazott hőmérséklet, fűtési sebesség és fluxusok segítségével.

Mivel a jelentős befolyást az optikai tulajdonságai a kaolin bevonatok, kalcinált kaolin hozzáférhető egy nagyobb tartományban, mint a többi szilikátot funkcionális töltőanyagok annak érdekében, hogy a teljes körű kristályosság és szerkezete, szemcseméret, a fényerő és a színek, átlátszatlanság és lábtörlő tulajdonságait. A kaolinok még változatosabbak lehetnek kémiai módosításokban. Vannak olyan diszpergálószerekkel bevont bevonatok, amelyek megkönnyítik a vízben való diszpergálódást, valamint szilánokkal vagy sztearátokkal kezelve a szerves mátrixokkal való jobb kompatibilitás érdekében.

A kaolin tulajdonságai és alkalmazása

Az USA a kaolinok lakk-és festékmárkáinak fő beszállítója, jelenleg körülbelül 7,5 millió tonna / év, melynek 45% -át exportálják. A kaolin belső fogyasztása a mosott 64% -nak, 15% -ban delamináltnak, 11% kalciummal és 9% -os szárazsággal rendelkezik. A hazai fogyasztás mintegy 66% -át bevonópapír (56%) és töltés (10%) előállításához használják; a következő fogyasztó 6% -os festék- és lakkipar.

- Ukrán 150-160.000. T. (90-93%), beleértve a 120-140.000. T. Kaolin agyag kerámia, tűzálló anyagok és a cement, 2-3000. T. Suhoizmelchennogo kaolin és több mint 20 ezer. T hidrociklon-kaolin töltő- és bevonópapírokhoz;

- Spanyolországból 0,6-1 ezer tonna (kerámiához);

- égetett kaolin és delaminirovanny Németországból behozott, Angliában és Finnországban (re / USA) 14-15 tonna elsősorban külföldi érdekeltségű cégek - .. papír (98-99%) és a festék (legfeljebb 1%) területén.

A különböző kaolin-tulajdonságok spektrumát az 1. táblázatban mutatjuk be.

A kaolin főleg a festék és lakk receptúrájaként használatos, mint a titándioxid vízben oldható építészeti festékekben lévő extender (forgalmazója). A kalcinált kaolinok általában kiváló tulajdonságait - a titán-dioxid fényességét, eloszlását és a bevonat tulajdonságait - ismerik fel. A mosott és szegélyezett kaolin részben javítja a titán-dioxid eloszlását, enyhén növeli a bevonat kapacitását, és alkalmazható a fényesség szabályozására (minél kisebb a részecskeméret, annál erősebb a fény).

Annak ellenére, hogy a festék- és lakkipar elsősorban a kaolinok optikai tulajdonságai iránt érdeklődik, ez az ásvány funkcionális töltőanyagként is szolgál. A kaolin egy finoman eloszlatott, rétegzett, kémiailag inert anyag. Semleges vagy enyhén savas pH-értéke 10% vizes diszperzió, és előre meghatározott részecskeméret-eloszlással szállítható. A kaolinokat a tixotrop tulajdonságok, folyékonyság, simító tulajdonságok, film sima, filmerősség és időjárásállóság javítására használják. A késleltetett kaolinok előnyösek a gátló tulajdonságok javítására, csökkentve a fakulást és a külső bevonatok teljes tartósságát. A kalcinált kaolinok a megnövelt keménységük miatt növelik a bevonatok kopási ellenállását is. A kaolinokat tartalmazó bevonatok típusai a 2. táblázatban vannak felsorolva.

Kaolin mint pigmentek extenderje

A festék receptek optimalizálása a legjobb ár-minőség arány elérése érdekében döntő jelentőségű a kaolin-extender kiválasztása, és ez a választás a bevonat típusától függ.

Festékek nagy mennyiségű pigment koncentrációval

A pigmentek kritikus térfogat-koncentrációját (OCCP) meghaladó nagyságú pigmentkoncentrációjú (POC) festékek gazdaságosak és általában alacsony és nagyon alacsony TiO2 koncentrációban magas bevonat kapacitást mutatnak. A bevonat kapacitása döntő tulajdonsága a magas PCR-tartalmú festékeknek, ez a TiO2 koncentrációja. és az extender-töltőanyag csomagolása. Egy adott TiO2-koncentrációnál a töltő-levegő érintkezési területe a töltőanyag-töltőanyag-csomagban a száraz festékfilmek bevonatának fő szabályozója. Extender porózus szerkezetű, mint a kalcinált kaolin, olyan nagy érintkezési terület „töltőanyag-levegő”, és így egy nagy fedoképességu bevonatok.

Az OCP kritikus fontosságú festékek, mint például a fényes és félig tompa színek, nem rendelkeznek gázfázissal száraz filmekben. Itt, a teljes felületen a szilárd részecskék nedvesítjük a kötőanyag képező sima filmet LK-bevonat, és amely képes elsősorban úgy határoztuk meg TiO2 részecskék, és csak kisebb mértékben - zárt levegő mikroméretű üregeket kaolin-részecskéket. Minden TiO2 koncentrációnál a bevonatképesség javul, ha elérjük a TiO2-részecskék felszínének maximális expozícióját a fényhez.

A 0,2-0,4 μm-es (a TiO2 részecskeméretéhez hasonló) részecskeméretű, finoman diszpergált kaolin alkalmazásával a TiO2-részecskék optimális térfogat-eloszlását kapjuk. meggátolja a további agglomerációt és maximális fényviszonyokat biztosít.

A hosszabbító kiválasztása közvetlenül kapcsolódik azokhoz az alapvető tulajdonságokhoz, amelyek javításra vagy szabályozásra van szükségük a festék kialakításában.

Ha a COC fölött van feltöltve, a színek áttetszőek. A homályosság mértékét a fény visszaverődése határozza meg 85 fokban, amit brilliánsnak neveznek. A COCP alatt kitöltve a színek fényesek és félig matt vagy magas fényűek lehetnek. A fényességet 60 vagy 20 fokos fényvisszaverési szögben mérik. Fontolja meg a megfelelő kaolin extender használatát matt, enyhén fényes festékekben. A cél a bevonat tulajdonságainak javítása, más tulajdonságok megőrzése vagy javítása.

A magas PCR-értékű rendszerek alacsony fényességének elérése érdekében olyan extender töltőanyagokat alkalmaznak, amelyek nagy részecskéket tartalmaznak, és amelyek hátrányosan befolyásolják a bevonat tulajdonságait.

Hogy megakadályozzák a csökkentését bevonat tulajdonságai alacsony fényű kifejlesztett vysokobelye finom kalcinált kaolin, például KAOKAL ®. MIKAO ® 03-98, MIKAO ® 02-98. Struktúrált felület kalcinált kaolin-részecskéket hatékonyan fényszóródást adva fényvisszaverődés csökkentése. Szintén alacsony fényű és nagy opacitás Ez a felületi struktúra mutat kiváló befejező tulajdonságokat (minimális különbség a csillogás különböző festékréteg vastagságát).

Vékony diszpergált (1-3 μm lézerdiffrakciós módszerrel) extender a TiO2 jó eloszlását biztosítja. ami jobb búvóerőt eredményezett. Az egyedülálló felületi struktúra hatékonyan eloszlatja a fényt, alacsony csillogást eredményezve. A különböző minőségű kalcinált kaolinok, valamint a KVF-90-1 javított dúsított kaolin összehasonlító jellemzőit a 3. táblázatban mutatjuk be.

A növekvő kereslet a tisztább hangok és magas fehérsége festékek kifejlesztett új kalcinált kaolin, nagy fényerejű. Ezek a jelet egy fényerő 95% felett ad kékes vagy semleges színek és kiváló fedőképesség festékek, amelyek lehet beszerezni szerény költségekkel.

következtetés

festékkészítményt optimalizálni lehet javított fedőképesség, miközben vagy a költségek csökkentése a megfelelő választás a extender. A minőségi festék ára nagyban függ a felhasznált TiO2 mennyiségétől. Alkalmas extenzorok alkalmazása kalcinált kaolinra, hogy javítsák a bevonatképességet, miközben csökkentik a TiO2 fogyasztását. mi kap technológiailag okozott alacsonyabb gazdasági költségeket, anélkül, hogy hátrányosan befolyásolná más fontos tulajdonságok, a bevonatok. Megértése közötti kapcsolat részecskeméret, alakjuk, felületi szerkezete és összetétele (jelenlétében rejtett mikroüregek optikailag inhomogén rétegek és hasonlók), az olaj abszorpció és biztosítja a lehetőséget, retsepturschiku rugalmasság A kívánt jellemzőkkel egy adott költség.