Brinell módszer - stadopedia

A módszerrel végzett keménység mérésekor egy D átmérőjű acélgömböt nyomnak a próbadarabba egy időben alkalmazott P terhelés alatt; a terhelés eltávolítása után megmérik a minta felszínén maradt lenyomat d átmérőjét (1.

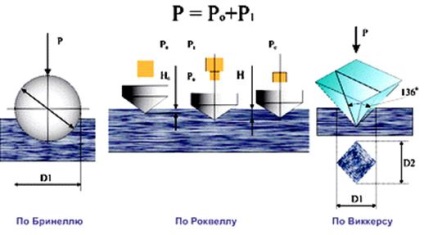

Ábra. 1. A szerkezeti anyag keménységének meghatározása

A Brinell keménységet (HB) a következő kifejezésből határozzák meg:

ahol P a terhelés, H;

F a gömbnyomás felülete, mm 2;

A Brinell keménységét egy 2,5 mm átmérőjű gömbölyű gerincvelék határozza meg; 5 vagy 10 mm. A fúrók acélból készülnek, amelynek keménysége legalább 8500 MPa. A Brinell módszerrel a HB 8-tól a HB 450-ig terjedő keménységű anyagokat vizsgálhatunk. A minta nagyobb keménységével a golyóvégződés a standardizált tűréshatárt meghaladó mértékben deformálódik.

Meghatározásakor Brinell labdát D = 10 mm terheléssel F = 30 kN, és a tartási idő t = 10 s van rögzítve a száma keménység: HB 400 HB, és 250 HB = 30000 MPa. Ha más vizsgálati körülményeket alkalmaznak, akkor a HB indexet a számított gömb átmérőjét, mm-t, terhelést, kgf-t és a tartási időtartamot jelző számokkal egészítik ki. Például 5/750/30 HB - 350 - Brinell keménysége számot (350) kapott golyós bemélyedést D = 5 mm P = terhelés 750 kgf (7500N) a t = 30 mp.

A nyomtatás átmérőjét 0,05 mm-es pontossággal mérik egy manuális referenciamikroszkóppal, amely a készülékhez van csatlakoztatva.

A labda és a terhelés átmérőjének kiválasztása a próbatest keménységétől és vastagságától függően az 1. táblázat szerint történik.

1. táblázat A szerkezeti anyagok kémiai paraméterei

Keménységi intervallum, HB

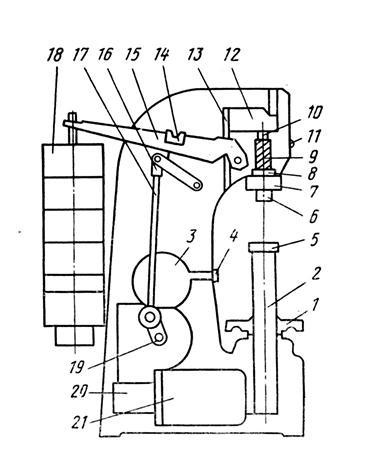

A Brinell-keménység meghatározásához speciális eszközöket használnak. A 2. ábra egy, a laboratóriumi gyakorlatban széles körben alkalmazott TSh-2 diagramját mutatja.

A készülék masszív keretbe van szerelve. A 2 emelőcsavaron az 1. lendkerék mozgatható kerekeit a vizsgálandó próbatestek cserélhető 5 alátámasztó táblái helyettesítik. A keret felső részében van egy 6 orsó, amelybe különböző átmérőjű golyókkal cserélhető tippeket helyeznek. Az orsót egy 9 rugó támogatja. Úgy tervezték, hogy 1000 N előfeszítést alkalmazzon a mintához, hogy a minta elmozdulhasson a vizsgálat során. A fő terhelés a karok rendszerén keresztül történik. Hosszú karján a fő 15 emelőkar van elhelyezve szuszpenziót, amelyen vannak egymásra eltávolítható rakomány terhelések 18. A kombináció a terhelés lehet állítani 625-30.000 N. A motor forgási tengely 21 keresztül a csigakerék 19. A hajtórúd kommunikál azt leengedjük, és a terhelés átadódik a rúdszerű szerkezetet. A teszt időtartamát a mobil stop állítja be. Amikor a rúd jön rá, váltott határérték kapcsoló és a motor forogni kezd az ellenkező irányba, a hajtókar van emelve, és a terhelés megszüntetése az orsó. Amikor a hajtórúd visszatér eredeti helyzetébe, a motor automatikusan kikapcsol.

Ábra. 2. A kart nyomja meg a TSH-2-et

A vizsgálat befejezése után fordítsa el az 1 lendkereket az asztal csökkentéséhez és távolítsa el a mintát. Az MPB-2 mikroszkóp segítségével megmérjük a kútat (nyomot). Az eszközhöz csatolt táblázat szerint, vagy a fent megadott képlet szerint a keménység értéke megtalálható. A tesztet kétszer vagy háromszor ismételjük meg.

Amikor a Rockwell keménység teszt (keménység TC-2) alkalmazunk a behatoló gyémánt kúp csúcsszöge 120 ° vagy acélgolyó átmérője 1/16 inch (1,58 mm). Vizsgálatakor a keménysége egy viszonylag lágy fémek előállítására acélgolyó bemélyedés (skála B) és a kemény fém (edzett acélból) - egy gyémánt kúp (C skála) és a kemény fémből - gyémánt kúp (skála A). A mérések és terhelések kiválasztása a vizsgálat során a 2. táblázattal összhangban történik.

2. táblázat: Rockwell keménységvizsgálati paraméterek

Példa Brinell keménységre HB

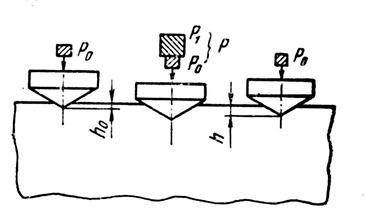

Ábra. 3. A Rockwell-keménység meghatározása

Kezdetben az előterhelés P0 = 100 N van megadva (a gyémánt vagy a gömb szoros érintkezésével a vizsgált fémmel és a zsanérok közötti rések kiválasztásával). Ezután a fő terhelést alkalmazzuk (a 2. táblázat szerint). A Rockwell keménységszámokat hagyományos egységekben mérik, és a következő képletek határozzák meg:

ahol h a gyémánt vagy a golyó behelyezésének mélysége a P teljes terhelés hatására;

0,002 - gyémánt vagy golyó bevezetésének mélysége, amely megfelel a műszer indikátor skála egy részének.

A Rockwell keménység számát az eszköz mutatójának méretarányai fejezték ki. Ezek önkényes értékek, fordítottan arányosak a bemélyedés mélységével.

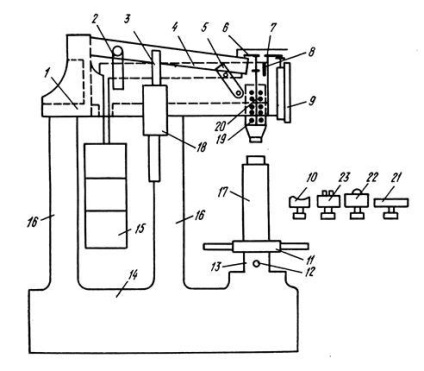

A 4. ábra a Rockwell karszerkezet (TC típus) diagramját mutatja.

Ábra. 4. A Rockwell keménység jelző diagramja

A minta szerelt mintaállványt (cserélhető) 21-23, és 10. Az óramutató járásával megegyező a kézikerék 11 emeljük a kapcsolatot egy mintát egy gyémánt csúcsa vagy labdát. A további forgása a lendkerék elkezd mozogni a kis és nagy nyilat jelző 9. Illessze kis nyíl piros pont letétbe a mutatós, és nem forog a lendkerék. Ez a kombináció teremt a preload P0 = 100 N. Ezt követően, az indikátor tárcsa 9 úgy forgatjuk, hogy a nulla skálaosztás fekete „C” vagy „A” volt, szemben egy nagy nyíl 30, illetőleg ellen osztódó piros skála „B”. A 15 terhelésen át tartó fogantyú létrehozza a P fő terhelést az indenterben. Due lengéscsillapító terhelések leszáll simán behatoló (golyó gyémánt) préselve a fém, és a nagy kijelző tű elfordul balra. A nyíl megállítása után a fogantyú felengedi a fő terhelést. A nagy nyíl az ellenkező irányba forog, és megáll a szétválogatás ellen, amely a vizsgálati anyag keménységi értékét mutatja.

A keménység számát a három vizsgálatból kapott számtani átlagként vettük figyelembe. A Rockwell keménységszám Brinell keménységgé alakítható táblázatok segítségével.

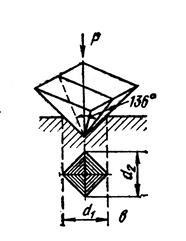

A Vickers keménységvizsgálatát a próbatesthez tartozó, tetszőleges, tetszőleges piramis csúcsát (a = 136 °) nyomják le (10. ábra). A Vickers keménység értékét HV jelöli, és a következő képlet határozza meg:

ahol d a terhelés eltávolítása után a nyomtatás átlójának hossza, d = (d1 + d2) / 2;

A tesztek terhelés egyenlő 50, 100, 250, 300, 500, 1000 N. Az a lehetőség, kis értékei esetén terhelések - 50 és 100 N, hogy meghatározzuk a keménységet a vékony vastagságú alkatrészek és vékony felületi rétegek (például cementált, nitridált et al.), valamint a galvanikus bevonatok.

A Vickers és a Brinell keménységszámai ugyanolyan méretűek (MPa) és a keménységig terjedő anyagok a HB 450-ig csaknem megegyeznek. A kicsi keménységű, nagyméretű elemek keménységének mérésére a Poldi eszközt használják. A készülék elve a sajtolás és a keménység összehasonlítása egy szabványos, azaz 45 acélsávval.

Az eszköz egy tüskeből, ütközőből, indentorból és szabványból áll. A 10 mm-es átmérőjű golyó lenyomását egy 200-250 N (átlag kalapácsütés) kalapálással végezzük.

Az indenter hatása után két lyuk van: az egyik a szabványon, a másik pedig a vizsgált témában. A nyomatok átmérőinek mérése a referenciára és a vizsgálati tételre a vizsgálati anyag N / m 2 (MPa) keménységét az összehasonlító táblázat határozza meg. A keménység Lengyelországban hasonló a Brinell keménységéhez.

4. Kérdések önvizsgálatra

4.1. Mi a keménység?

4.2. A keménység meghatározása a Brinell módszerrel.

4.3. A Rockwell keménység meghatározása.

4.4. A keménység meghatározása a Vickers módszerrel.