Módszerek repedések és rejtett hibák azonosítására a gépek és berendezések alkatrészeiben és alkatrészeiben

Módszerek repedések és rejtett hibák azonosítására a gépek és berendezések alkatrészeiben és alkatrészeiben

A munka célja.

1. A gép repedések és rejtett hibák kimutatására szolgáló módszerek tanulmányozása.

2. Annak érdekében, hogy véleményt nyilváníthasson a rész további felhasználásáról, vagy jelöljön ki egy módot a megtalált hiányosság felszámolására.

Feladat.

1. Ismerkedjen meg a készülék elrendezésével, állványaival, eszközökkel és alkalmazásokkal.

2. Vizsgálja meg a műveletek sorrendjét a gép részeiben lévő felületi és belső repedések azonosítására.

3. Gyakoroljon gyakorlati készségeket a rejtett hibák észlelésében olyan részletekben, amelyek különböző konfigurációkkal, anyagi és munkakörülményekkel rendelkeznek.

4. Adjon rövid leírást a hiba kijavításának módjáról vagy véleménye a rész alkalmasságáról.

A gyakorlatban a következő módszereket használják:

1) mágneses;

2) fluoreszkáló;

3) a részeket savval savanyítani;

4) a rész felületének nedvesítését kerozinnal, majd kréta vakolattal;

5) hidraulikus;

6) pneumatikus;

7) a rész felmelegítése;

8) a rész elektromos szilárdságának ellenőrzése;

9) ultrahangos.

Ennek a hibás eljárásnak a megválasztását az alkatrész konfigurációja és anyaga, valamint a hiba valószínű helyzete határozza meg.

A mágneses módszer a ferromágneses ötvözetek (acél, öntöttvas) bármely konfigurációjának és méretének ellenőrzésére szolgál. Megkülönböztethető a nagy pontosság, a gyors működés és az egyszerű készülék kialakítása.

Amikor a részt mágnesezik olyan helyeken, ahol hiba van, az erő mágneses vonala diffúziós fluxust képez. A hiba határainál mágneses pólusok keletkeznek, és a mágneses fluxus nagysága változik. Az alkatrésznek a por és olaj szuszpenziójába történő rövid bevitelét követően könnyű megtalálni a por helyét a por porlasztott részecskéi mentén. Egy alkatrész hibája a torzító tekercsek és mérőeszközök segítségével is detektálható.

A hőkezelt vagy ötvözött acélból készült alkatrészeket ellenőrizni kell a maradék mágnesességre, amelyet a mágnesező készülék kikapcsolása után felfüggesztettek.

Az alacsony keménységű alkatrészeket, valamint felületi repedésekkel rendelkező alkatrészeket a mágnesezés során tapasztalják. Telepítése előtt részei a felmágnesező berendezés átmenőnyílás (rugók, perselyek, csapágyak, stb), szükséges, hogy helyezze be a réz rúd.

Jelölje meg az alkatrészek körkörös, hosszanti és kombinált mágnesezését.

Ha a körkörös mágnesezés hosszirányú és ferde elhelyezkedésű repedéseket tár fel (a mágneses fluxus és a repedés iránya közötti szögnek legalább 20 ° -nak kell lennie).

A mágnesező áram nagysága körkörös mágnesezés esetén a következő összefüggésekből indul ki:

a) a maradék mágnesesség ellenőrzése során

b) mágneses mezőben történő ellenőrzés alatt

A hosszanti mágnesezésnél a mágneses tér erősségének másfélszeresét kell, hogy nagyobb legyen, mint a körkörös mágnesezés esetén.

Annak meghatározására, hibák kör mágnesezettség elem között elhelyezett rézlemez és érintkező lemez van szorítva, és a műszer fogantyút. Tartalmazza a transzformátor vagy egy speciális akkumulátor, a feszültség kell lennie 8,4 V és a jelenlegi függ a keresztmetszete és anyaga a vizsgált terméket. A részt mágnesezik 1-2 másodpercig, majd az áramforrást leválasztják és kioldják. Tétel merítjük 1-2 percen fürdőben szuszpenzió finom por a kalcinált vas-oxid (sáfrány) és a transzformátor olajok (a térfogat arány a por és az olaj 1 40). Vizuálisan koncentrációja felületi részeivel a por meghatározzuk a repedés mentén helyét és természetét a hiba, a mintát mostuk tiszta transzformátor olaj és a végzett demagnetization helyezzük az elemet a szolenoid tekercs hajtott AC, vagy CSP típusú indukciós gép (modell 533).

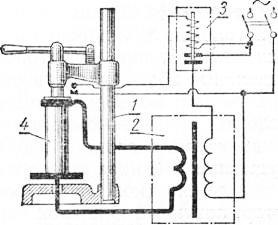

Ábra. 12. A mágneses defektoszkóp telepítésének rendszere:

1 - eszköz cirkuláris mágnesezéshez; 2 - a transzformátor; 3 - mágneses indító; 4 - részlet.

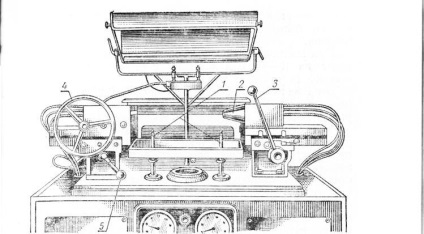

Ábra. 13. MDV típusú univerzális mágneshiba-detektor:

1 - prizmák; 2-pólusú csúcs; 3 - a fogantyú; 4 - lendkerék; 5 - szorító mechanizmus.

Az MDV univerzális mágneses defektoszkópról (13.

A készülék vezérlésénél a részletet a prizmára helyezzük, a lábpedállal pedig emeljük fel az elektromágnes pólusainak szintjére és nyomjuk meg a fogantyút. A szorító mechanizmus biztosítja a rész érintkezésének sűrűségét a csúcsokkal. A vizsgálat során forgassa el a részt lendkerékkel.

Demagnetizálja a részt a mágneses hiba érzékelő speciális kamrájába.

Fluoreszcens módszert alkalmaznak a nemvas ötvözetek és szerszámok kemény ötvözetlemezekre vonatkozó részleteinek ellenőrzésére. Használd

és a vasfémek részleteinek ellenőrzésére, de ebben az esetben bonyolultabb és sok időt igényel.

A kontrollnál a tisztított és zsírtalanított részt 10-15 percig egy fluoreszkáló folyadékkal ellátott fürdőben merítjük.

Ez a folyadék 0,25 liter transzformálóolaj, 0,5 liter kerozin, 0,25 liter benzin és 0,25 g defectolpor keveréke.

Ha a fluoreszkáló folyadékot ecsettel a rész felszínére helyezzük, akkor a részt is megtartjuk, mielőtt folytatjuk a következő műveletet. Ezután hideg víz áramlását 0,2 MPa nyomáson a fluoreszcens oldatot eltávolítjuk a felületről, és a részt szárítjuk. Kicsik, száraz szilikagél (Si02) por kerül a megfigyelt felületre, a részt 5-30 percig levegőn tartják, majd a felesleges port eltávolítják. Az alkatrész vizsgált felületét UVS-3 fényszűrőn keresztül higanykvarszilámpa segítségével besugározzuk. A hibákat a repedés mentén elhelyezkedő fluoreszkáló oldattal impregnált szilikagél por fényes, zöld-sárga fényével detektálják.

A repedések feltárásának módszerét az etetés során az az, hogy az előzőleg megtisztított és zsírtalanított részeket kénsav 10-20% -os oldatában 3-5 percen keresztül gravírozzák. A nagyító 10-20-szoros nagyítással vagy mikroszkóppal történő repedés esetén a repedés peremén a korrózió nyomai között repedés található.

A kerozin és a kréta bevonat felhasználásával járó repedések kimutatására szolgáló eljárás magában foglalja a következő műveleteket.

Az ellenőrzött rész tisztított felületét kerozinnal kissé megnedvesedik, és 5-10 perces öregedés után dörzsölnek rongyok. A vizsgálandó felületen kréta bevonatot (krétát, vízzel hígítva, habszerű állapotban) kell felhordani és szárítani. Mallet fúj szomszédos szakaszok részletesen préselt maradványait kerozin a crack és a sárga folt a meszes bevonat bármely felfedezni rejtett hibája.

Hidraulikus eljárás (öntés) arra használjuk, hogy meghatározzuk károsodását testrészek (a blokk és a hengerfej, szívó- és kipufogócső), és az egyes csomópontok a gép (radiátor és mtsai.).

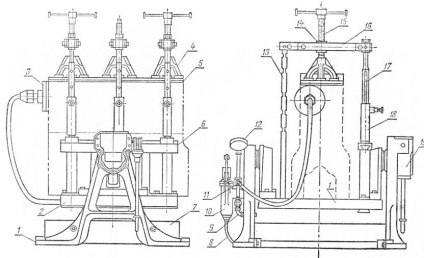

Ábra. 14. A hengerblokk hidraulikus vizsgálata a KP-0406 J próbapadon

1 - konzol; 2 - asztal; 3 - egy karimával és egy béléssel; 4 - nyomástartó; 5 - gumi tömítéssel ellátott lemez; 6 - párhuzamos asztal; 7 - fürdő; 8 - szívócső; 9 - csaptelep csővel; 10 - a dugattyús szivattyú; 11 - szállítócső tömlővel; 12 - manométer; 13 - Stretching; 14 anyával; 15 - szorítócsavar; 16 - fa; 17 - visszahúzható állvány; 18 - tartó; 19 - forgatható mechanizmus fogantyúval.

A blokkokat és a hengerfejeket a KP-0406 állványokba köti össze (14. ábra). A kollektor teszteléséhez különleges lemezeket kell használni (15. ábra).

Amikor az alkatrészeket az állványra telepíti, a külső lyukakat fedőlapokkal és dugókkal fedjük le. Egy padsszivattyúval töltse fel a készülék burkolatát és a fej belső üregét vízzel, és hozzon létre egy 0,4-0,5 MPa nyomást. A nyomást manométerrel szabályozzák. A vizsgálatot 5 percig végezzük.

A nyomás állandósága és a szivárgás hiánya - a hengerblokk és a fej blokkjának megfelelő burkolatának feszültsége.

A traktor fűtőtestének károsodását speciális állvány határozza meg. A fűtőtest tartályok lyukai gumidugókkal, lemezekkel és karimákkal vannak csillapítva. Töltse fel a radiátort vízzel, és nyomást gyakoroljon benne 0,1-0,15 MPa-ra. A vizsgálatot 1 percig végezzük. A sérülések helyét festékkel, krétával vagy írójelzővel látják el.

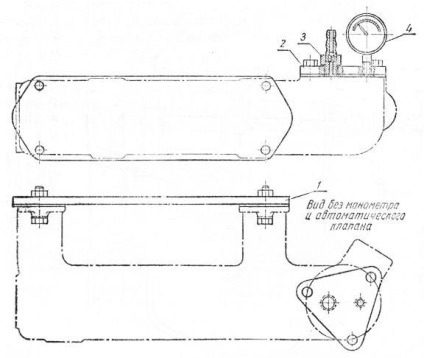

Ábra. 15. Készülék hidraulikus vizsgálatához:

1 és 2 lemez gumitömítéssel; 3 = az automatikus szelep; 4 - manométer.

A pneumatikus módszert használják az autóipari radiátorok, gumiabroncsok és üzemanyagtartályok károsodásának meghatározására. A levegőt 0,05-0,1 MPa nyomáson vezetik be a vízfürdőbe merülő radiátorba. A kimenő levegő buborékok hibákat mutatnak.

Az üzemanyagtartály sérülése így van. A kézi légszivattyú a tartályba levegőt vezet be körülbelül 0,1 MPa nyomás alá. A lehetséges repedések (hegesztett illesztések, a tartályokkal való csatlakozás ízületei) esetén szappanoldatot alkalmaznak. A tömörség megsértését a szappanoldat kideríti, hogy a buborékok károsodásai vannak.

A rész melegítésének módja a vékony falú, hermetikusan lezárt részeken (például a porlasztók sárgaréz úszik) való repedések érzékelésére szolgál. Ebben az esetben a részt forró (^ = 80-90 ° C) vízbe helyezzük. A felmelegített levegő kimenő buborékai megalkossák a repedések elhelyezkedését.

Az alkatrészek elektromos szilárdságának ellenőrzésére szolgáló módszer a repedések érzékelésére szolgál az elektromos berendezések és akkumulátor tartályok szigetelő részében. A vizsgálatot a 16. ábrán bemutatott séma szerint végezzük. Az állvány három elektródájú szikra résében fellépő szikrázás befejeződik.

Ultrahangos vizsgálati módszer alapján képes az ultrahangos rezgések (UZK) elosztva a fém nagy távolságokra formájában irányított gerendák és visszaverődik a hibás rész miatt a hirtelen változás a részleteket a közepes sűrűségű, és így az akusztikus impedancia (a termék sűrűségének a közepes sebességű KM K).

Jelentés a munkáról.

1. alátámasztják a kiválasztott vezérlési eljárás meghatározott részein és a technológiai szekvenciát List művelet kimutatására rejtett hibák.

2. Hozza létre az egyik berendezés hidraulikus vagy elektromos áramkörét.

3. Hozzon létre egy hasznosítási módszert vagy véleményt nyilvánítson a rész alkalmasságáról.

Ábra. 16. Ellenőrizze az akkumulátor tartályát repedés esetén:

1 - akkumulátor tartály; 2 - szikramentesítő; 3 - kapcsolatok.

Kategória: - Autók javítása