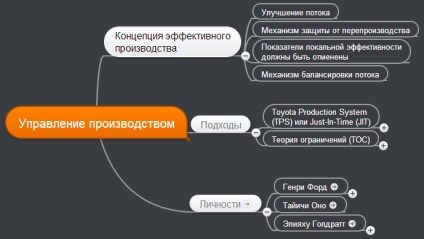

Egység és sokféleség Toyota termelési rendszer (TPS) és az elmélet a megszorítások (TOC)

Röviden ismerteti a koncepció, mely alapján épülnek gyakorlati megközelítések TPS és a TOC és feltételeinek meghatározása adja meg a termelési eszköz

őstörténet

A projekt menedzserek, üzleti elemzők és minden érdekelt szervezet a termelés.

Példák a hatékony termelés kontroll (röviden)

A stabilitás a terhelést megrendelések

Feldolgozás 10% -a töltött idő a termelés

A fogalma a szervezet hatékony termelés által kifejlesztett Henry Ford, a 20. század elején. A lényege az volt, hogy szervezzen egy folyamatos gyártási folyamatát, és megszüntesse a módon nem korlátozza a szerelvények, amelyek negatív hatást gyakorolnak a jármű jön létre. Ford bevezette a mechanizmust kiegyensúlyozása áramlás - korlátozott területen területek közötti tárolására folyamatban lévő munka. Ez a lépés lehetővé tette az a megfigyelés, gyorsan azonosítani túltermelés részletek és problémák merülnek fel a falon. A mozgás az autó elejétől a szerelvényt a kilépő szállítószalag növény felhasznált (ami a kitalált nem Ford - az ötletet, hogy a szállítószalag vágóhidak elfogadja a javasolt igazgatója Ford termelés). A legérdekesebb az, hogy az eredeti volt, mechanikus szállítószalag és a munka kézzel mozgatni autók üzemenkét. Már az idő múlásával, a szállítószalag készült gépesített és össze őket minden telephelyen. Mivel a szétválasztás szerelési lépéseket 84 működését, képes volt csökkenteni a szerelési időt a jármű álló 5 ezer. Parts, 14 óra és 1,5 óra közötti. A flow-ellenőrzési mechanizmus hagyjuk elérni egy fantasztikus (még kiegyenlítetlen tömegtermelése járművek) sebesség - miután 81 óra után ércbányászat, az autó készen áll a szállításra a vevőnek. Ennek eredményeként egy hatékony vezérlési és a működési költségek csökkentése, az autó árát Ford T esett három évig 950-360 dollár.

A Toyota többek közt kezdte termelő autó a közepén a 20. században. Ohno figyelmesen olvassa el a sikertörténetek Henry Ford. Miután hallott az elképzelést, a munka a szupermarketek Amerikában, ez egy döntés, hogyan kell megszervezni a Toyota járművek. Ford termelési környezet ellentétben a Toyota volt az a tény, hogy a Ford sorozatgyártású egy autómodell, de ugyanakkor Toyota gyárt több modell kis mennyiségben. Folyamvezérléshez, volt elhagyni az ötletet, Ford, hogy korlátozza a tér a lamellák között megy a gondolat, hogy korlátozzák az alkatrészek száma helyszínek között. Ennek eredményeként a két gyártási szakaszok, a dobozokat a tételeket az egyes járművek modell. Gyakorlati mechanizmus mennyiségét korlátozzák a gyártott acél Kanban (Kanban japán fordítása: kártya). Amikor véget elem egy konténert a kimerült tartály kanban továbbítják az előző rész, ami azt jelentette, hogy a szükséges, sósavat Ochre d játék részleteit. És ahogy a Ford, Ohno be a futószalagról, akkoriban a termelés kis tételekben egyszerűen elképzelhetetlen. 50 év, TPS nőtte fantasztikus versenyelőny Toyota. Olcsó autók, a magas szintű jövedelmezőség Toyota, párosulva a kiváló minőség, 30 éves, nem adnak, hogy békében éljünk más autógyártók.

TOC (T heory kényszerek - TOC, vagy akár 1 cím BBK - Dob-puffer-kötél) volt előállítására kifejlesztett Eliyahu Goldratt kevés feldolgozási idő (kevesebb mint 10%), mint az aktuális időt a termelési ciklus. TOC is jól működik a termelés bármennyi termék. Miért olyan sok termelő szenvedett kudarcok bevezetésével a Toyota termelési rendszer. Fontos megérteni, hogy Taiichi Ohno egy praktikus kialakítású mechanizmus termelés szervezettsége a Toyota számára. koncepciója alapján a hatékony termelés Ford. A Toyota jellemzi a termelés kis választék az autók, a tartomány nem változik többet, mint évente egyszer, és az új megrendelések az ügyfelek igazodik, oly módon, hogy ne zavarják a kitűzött határidőket. Azonban a legtöbb cég dolgozik egy másik termelési környezet széles, ami változik több mint 1 alkalommal évente, és kíséri instabil megrendelések beérkezésekor az ügyfelek. Ennek eredményeként használata a mechanizmus korlátozza túltermelés Toyota - Kanban lehetetlenné válik. Miután az összes előírt termelés széles termékskála, nem tudják tartani a két terület a részleteket a konténerek minden típusú termék. Ennek alapján a természet a munkakörnyezet, Goldratt kínál eltávolodni a túlzott korlátozás területen, mint a Ford, és a szám, mint a Toyota, és használja határidők kiváltó mechanizmus a termelés. Az áramlás szabályozása kell szervezni prioritási például kiemelni részleteket, amelyek kevesebb, mint 30% a gyártás zöld, több mint 70% - a fennmaradó sárga és piros. És épít a rendelést feldolgozó részek szigorúan a színek a piros-sárga-zöld.

Szigorúan véve, ez minden. Ez volt a célja, hogy megismertesse ezt a váratlan felfedezés. Bár a koncepció a hatékony gyártási azonosak, de a gyakorlati megoldások épülnek alapján konkrét feltételeit a munkakörnyezet. Szóval, mielőtt vegye fel a használatát gyakorlati megközelítések a termelési, szükséges tisztázni kell, hogy milyen termelési környezet, hogy konkrét megoldást.

A részletek ebben a témában megtalálható az információforrások végén felsorolt a cikk.

Tudásom témában bemutatott a memóriakártyát (nyitott kattintva egy új ablak)