Gyártástechnológiája Mikrohullámú alkatrészek tervez REM

A munka leírása:

Munka típusa: esszé

Tervezési és technológiai jellemzői gyártási antenna reflektorok, hullámvezetők és üregek. Hollow rezonátorok a különböző formák, hogy létrehoz mikrohullámú oszcillációk kontúrok. Típusai eltolódások. Waveguide egység. Szuperfiniselés.

Letöltés ingyenes Technology mikrohullámú elemek RES tervez

Töltse Technology mikrohullámú elemek RES tervez

„A technológia a gyártási mikrohullámú elemek RES Designs”

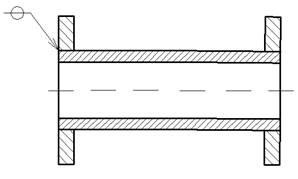

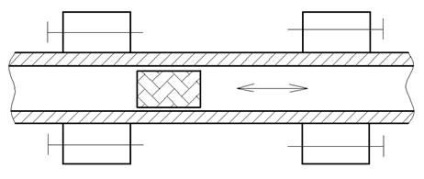

A továbbítják a milliméteres mikrohullámú rezgés energia centiméterre deciméter használt tartományban rádiófrekvenciás rendszer, vagy rádiófrekvenciás útvonalat, amely az úgynevezett rövid eltolódások. Jellemzően hullámvezető elem tartalmaz egy csőszakasz csatlakozik karimával végein.

Az összes link kell egy jól vezető belső felülete. Szerint a keresztmetszeti alakja a hullámvezető egységek a csövek vannak osztva négyszögletes, elliptikus és kerek. Szerint fal építési egységek vannak osztva merev és rugalmas. Hard linkek vannak osztva egyenes és görbe.

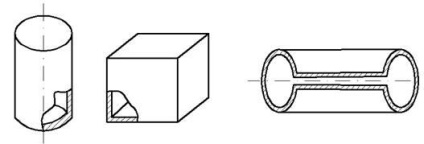

Ahhoz, hogy létrehoz a mikrohullámú oszcillációs áramköröket alkalmazunk az üreges üregek a különböző formák.

2. ábra. Típusai üreges üregek: egy hengeres, szögletes, toroid.

Sugárzására és vételére mikrohullámú energia a térbe, különböző fém és fémezett felületek. Tökéletes reflektor egy sima fémfelület. Azonban bizonyos esetekben, megváltoztatni a súlya, és csökkenti a szél terhelést rács és háló építése.

A fő technológiai probléma gyártásához elemek -traktov mikrohullámú energia átviteli - jelentése: 1. nagy tisztaságú belső felületén a hullámvezetők és rezonátor és a külső fényvisszaverő felületek sugárzó elemekkel; 2. a magas elektromos vezetőképesség; 3. felületének védelméhez a vezető réteg a korróziótól.

Gyártási módszerek eltolódások. Gyártása egyenes és íves hullámvezető egység csövek

Széles körű gyártási eljárás hullámvezető egységek standard csövek, téglalap vagy kör keresztmetszetű. Mint anyag használt réz (mark PM-50, A-62, A-96), alumínium (grade A-00, A-A), és réz (típusú M-1, M-3).

Azonos felületi kezelési módszerek réz elemek kapunk magasabb, mint más anyagok. Brass elegendő merevséggel alkalmas arra is, hogy a forrasztás, jó vezetőképességű, olcsóbb réz és az ezüst. Réz linkeket használják azokban az esetekben, ha az adott működési feltételek vagy a kezelés indokolja növelése anyagköltséget.

Alumínium hullámvezetőkre könnyű és egyszerűbb gyártási technikák, mint a réz és a réz.

A gyártás folyamata a rádiófrekvenciás egység az alábbi lépéseket tartalmazza:

- hajlító és csavaró (szükség szerint) üres;

- forrasztás karimák a csövek;

- kezelése vezetőképes felületet;

- rádiófrekvenciás szerelési egységeket a hullám útmutatók.

Vágó üres. Darabokat vágott csővágó lemezt juttatás feldolgozására egy vízszintes marógép, ami után a végén a sorja tisztítani.

Amikor kellene végeznie csapok (csapok) a cső falában nyílás van marva, és a végein a cső - szegélyek.

Hajlítási üres kell lennie oly módon, hogy ne módosítsa a forma és a belső méretei a keresztmetszet üres, és nem romlik a tisztaságát feldolgozásának belső felületek.

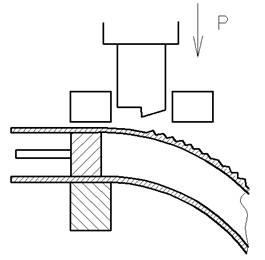

A leghatékonyabb módszer a termelő íves linkek kitöltése nélkül az előforma egy eljárás dombornyomó (rovátkák). Csőhajlító négyszögletes készült szakasz a hajlítógép eredményeként az alternáló mozgását a felső nyomófej egyidejűleg a mozgás a két oldalsó ütések található a présfej.

3. ábra. hajlítási folyamat.

Ahol az előformát egyenlő időközönként mozog hosszanti irányban (táplálási lépés) egyidejűleg kitéve három oldalról Chekanov sokkok okozó képlékeny deformáció a fém a csővezeték falai. Ennek eredményeként, a cső meg van hajlítva az alsó falfelület felé.

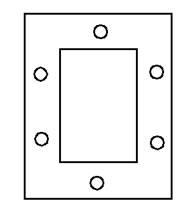

Gyártás a peremek. Karimák feszesítő végeinél csövek, az alak a homlokfelületek lehet négyszögletes vagy kör alakú, és mindkét készülnek sík és a szegélyek. Lapos karimák működnek forgácsoló gépek fúrás kerek rögzítő furatok, a marás és kalibrációs téglalap alakú nyílásokat.

Brass és alumínium karimák szegélyek (térfogat) tipikusan úgy állítják elő lyukasztás a későbbi lyukasztó és kalibrációs ablakok.

Pike karimák a csövek. Vegyület karimás csövek által termelt forrasztás. Réz linkek SILVER forrasztani forrasztások. Alumínium karima és legmegbízhatóbban összekötve gázhegesztés majd őrléssel a varrat.

Feldolgozás vezető felületekre. Mielőtt polírozás a belső felülete a hullámvezető egység tisztítani mechanikusan kefe készült vékony rézhuzal. Csiszolása végzik a pneumatikus rendszer.

5. ábra. Feldolgozás vezető felületre.

Sűrített levegőt felváltva a jobb és bal oldali karima, ahol a polírozó párna sűrű fátyol teszi nagy gyorsasággal egyenes vonalú alternáló mozgást, polírozás belső felülete a cső csiszolóanyag por vagy polírozó paszták. Görbe linkek csiszolt betétek puha filc. Miután polírozás egységek lekapartuk a kopásálló részecskék és a obezzhirivayut.d.lya növeli az elektromos vezetőképesség és javítják a korróziógátló tulajdonságainak egy belső felülete bevonva egy réteg réz hullámvezető elektrolitikus ezüst. Ahhoz, hogy megvédje az ezüst a korróziótól hajtjuk lakk felületi bevonat film. A területen a leválasztható érintkező csatlakozások amely javítja a stabilitást az ezüst bevonó film alkalmazzák a palládium és a ródium 0,1 mikron vastagságú.

Vízhullamos egység alumínium nem kell ezüstös. A korrózió elleni védelem a polírozás után a belső felületén az alumínium cső vetettük alá passziválás. A külső felülete hullámvezető egységek bevont korrózióvédő bevonat, amelynek megválasztása határozza meg a működési feltételek.

Gyártása öntött rádiófrekvenciás egységek

Összehasonlítva a gyártási eljárás hullámvezető cső öntési eljárás ez a leghaladóbb - kevesebb idő és költség, használ olcsó és bőséges anyag; Ez biztosítja a jobb stabilitás jellemzők hullámvezetők miatt szilárdságát és méretben identitás.

A hullámvezető elemek, amelyeket öntéssel, befektetési öntés és belső csatornák négyszögletes, elliptikus vagy kör keresztmetszetű és bonyolult konfiguráció. A gyártásához hullámvezetők leggyakrabban használt ötvözet AL9 és LS59-1L. Van egy jó öntvény és mechanikai tulajdonságokkal, korrózióvédelem, könnyen megmunkálható.

Előállítása rádiófrekvenciás egység elhatárolt

A gyártás az egyes minták komplex kialakítása hullámvezető felhasznált egységek eljárás elektrolitikus fém lerakódás a korábban gyártott modellek. Technológiai alapján ezek a modellek vannak osztva szállnak és visszavonhatatlan. A technológiai folyamat gyártására visszaváltható modell áll a következő részekből: a felszínen a modell készült szigetelő anyagot először letétbe egy vékony vezető réteget (ezüst vagy réz), majd beviszünk egy fürdőbe cianid elektrolit, ahol a letétbe helyezett ezüst réteg 20-40 mikron vastagságú . Ezután réz átvisszük egy fürdőbe réz-cianid-komplex-só, ahol alkalmazzák, hogy a réz réteg 2-3 mm vagy több. Szállnak jellemzője a modell a lehetőségét, hogy a modell egy nagy számú termék.

ÖSSZEFOGLALÁS helyrehozhatatlan alkalmazás modell az, hogy a lerakás után a felületen a réz kiválások elpusztult és az összes belső üregek a termék.

Készítése A rugalmas hullámvezető egységek

A legszélesebb körben használt szálak formájában egy fémcső. Anyaguk ezüstözött bronz lapos Br KMTS3-1 vastagsága 0,15-0,3 mm, L80 és sárgaréz, L622M vastagsága 0,1-0,15 mm. Tuskó guillotine vágott szalagból olyan szélessége, amely, hajtogatás után őket az egyik szélén egy téglalap alakú tüske egy másik jele 5-10 mm. Konvolúciós végezzük spirálisan feltekercselt szalag hajtogatásával élek csatlakoztatására tekercsek egymással.

6. ábra. Rugalmas linkeket.

Az üzemmód kiválasztása úgy érjük el, kanyargós szalag megbízható elektromos kapcsolatot a tekercsek és növeli az élettartamot a hullámvezető. Rugalmas hullámvezető kapott következtében a csúszó vegyületek egymáshoz képest törés nélkül kapcsolatot.

Zökkenőmentes hullámos hullámvezető úgy állítjuk elő, gördülő egy vékony falú rézcső egy speciális szerelvény. A hengerlés után, a csövet formájában „gyűrődést”, amely rugalmasságot biztosít.

Módszerek gyártására szolgáló üreges üregek

A leggyakoribb módszerek a gyártási üreges üregek vannak: öntés, fröccsöntés és elektrolitikus fém lerakódás.

A belső felülete az üreges üregek kell nagy tisztaságú, a felületi réteg a fém homogénnek kell lennie, roncsolás nélkül. Ezt úgy érjük el megmunkálás típusok: befejezni esztergálás, feldolgozó gyémánt vágó, polírozás, szuperfiniselés.

A befejező esztergálás a szuperkemény ötvözetek szerszámainak használatával történik.

A fő jellemzője a nagy végső esztergálás forgácsolási sebesség (30-50 m / s) egy kis fogásmélység (0,05-0,1) mm és egy kis részére (00,1-0,2 mm / ford). befejezni esztergálás kell kiküszöböli a csiszolás, amely kíséri eltömődés pórusokat sárgaréz és bronz csiszolószemcséket, valamint a megsemmisítés a szerkezet a kezelési felület.

Gyémánt vágószerszám. Ez egy finom fordulás után következik. Ennek érdekében a gyémántszerszám vágóélei félkör alakúak, 100-120 μm görbületi sugarúak.

Rátérve a belső felülete az üreg készül a eszterga vágó alkalmazásakor tengelyirányban körülbelül 0,8-1 mikron fordulatonként, a vágási sebesség 17-20 m / sec, és hűtés erőteljes nitrogénáramban. Ezzel a feldolgozási móddal a mikroréteg átlagos magassága nem több, mint 0,001 μm (10).

Csiszolása. Ezt használják az érdesség mikrogeometriájának csökkentésére. A polírozás sima felületet képez, de nem teszi lehetővé, hogy a felületet egy adott méretre kezeljük.

Nagy tisztaságú, a csiszolt felület a vékony oxidfilmek vágása után megnövekedett korrózióállóságot eredményez.

Szuperfiniselés. Ez a felület megmunkálásának utolsó szakasza, és az előző műveletből visszamaradó fém felületi lebomlási réteget távolítja el.

Teljes eltávolítása után a az érdességi között a bár és az üreg felületén van kialakítva, egy darabból kenőfilm, a fém eltávolítása a kezelt felületen már nem megy végbe, és a folyamat befejeződik.

Nem fémes bevonatok

A nem fémes bevonatokat a vegyi és elektrokémiai feldolgozás során kapják meg.

A felszínen a sűrű részek vannak kialakítva vékonyrétegek oxidok és más kémiai vegyületek, amelyek megvédik a termékeket a befolyása a környezet, vagy egyéb kívánatos tulajdonságok, mint például a szigetelés.

A nem fémes bevonatok közé tartoznak a következők: eloxálás, oxidáció, passziválás, foszfotipizálás.

Az anódosítást alumínium és ötvözetei bevonására használják. Az anódosodás eredményeképpen erős oxidréteg képződik a termék felületén.

Az elektrokémiai eloxálás hajtjuk végre 20% -os kénsavval, komponensek csatolt az anód, a katód ólom lemezt használunk. Az aranysárga színű részek emellett kezeljük 10% -os kálium-bikromát (K2Cr2O7), tejszerű - agnedride króm.

Oxidáció - oxid filmek előállítása lúgok és savak oldatainak kezelésével. Az acél részek, réz és sárgaréz oxidálódnak.

A passziválás vékony védőfóliák előállítása acél és színes ötvözetek króm-oxidok alkalmazásával.

Foszforizálás - alumínium és acél részek korróziógátló és szigetelő bevonataként használják. Foszfátozás esetén a terméket oldhatatlan foszforsavas fóliával bevonjuk.

A foszfor film porózus, ezért a foszfátozott részeket lakkozni vagy olajozni.

6. A legfontosabb iparágak technológiájának alapjai: 2 óra alatt 1. rész: Proc. kézikönyv az egyetemek számára / I.V. Chentsov, I.A.