Módszerei Műanyagból

A legtöbb folyamatok műanyag termékek feldolgozása három alapvető műveleteket:

- a) fűtés és lágyító a polimer-idő;

- b) formázható magát;

- c) a terméket lehűtjük.

Megnyomása, bár ez a legrégebbi módszer feldolgozásának polimerek a termékben, még mindig az egyik fő. gyártási technológia áll az a tény, hogy az anyag nyomás alatt 200 MPa, hogy egy előre meghatározott alakra. Préselt Pipeline eljá mivel a hőre keményedő és hőre lágyuló polimer anyagok.

Lenyomása - egy kényelmes módja, hogy lehet kapni jó minőségű termékek magas méretpontosság. Azonban Mr. hardver regisztrációs ez a módszer meglehetősen nehézkes és terméketlen.

Közvetlen (kompressziós) öntvény esetén alkalmazzák, elsősorban hőre keményedő műanyagok és gumik, jóllehet elvileg ez vonatkozik a feldolgozására hőre lágyuló műanyagok. De az utóbbi esetben a hűtés iránti igény a penész, mielőtt eltávolítaná a termék ciklus megnövekszik, bonyolultabbá teszi a folyamatot, és gyakran tesz száz kifizetődő.

Egy további logikai fejlesztési megnyomásával előmelegítő polimer anyagok a módszer a fröccsöntés, ahol a gyanta rész megolvasztjuk a kamrában, hogy megolvadjon, majd beadagoltuk egy formába, ahol a tényleges préselést nyomás alatt végezzük és keményítés.

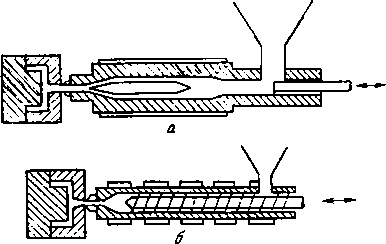

fröccsöntő a fejlesztése a folyamat fröccsöntés. Ebben a technológiában, a polimer olvadék-lehetővé az anyag henger fröccsöntő gép, majd npryskivaetsya közvetlenül hűtött formákba. A fröccsöntési eljárásának végzett a dugattyú és a csavar gép (ábra. 9.2).

Ábra. 9.2. Sematikus ábrája a dugattyú (k) és a csavart (b) gépek fröccsöntő

Használata egy csavar (féreg) gyúró dugattyús csavaros dugattyúval helyett lehetővé teszi nem csak a hő-és lágyító polimer injektálás előtt, hanem javítja az olvadék homogenizálása, és javítja az adagolási pontosság.

Minőségét befolyásoló tényezők a végtermék fröccsöntéshez, komplex és kölcsönös.

Extrudáló - meglehetősen régi, jól ismert folyamat. Ezt alkalmazzák a különböző iparágakban feldolgozására a különböző anyagok - a tészta gyártására, hogy a termelés a kerámia csövek. Bárki, aki meghúzta a fogkrém a tubusból, vagy használt húsdaráló, reprodukálni extrudálás folyamatokat. extrudálás fröccsöntött termékek készült különféle (csövek, filmek) és fúvott.

Ábra. 9.3 ábrák mutatják gyártási folyamatok származó termékek polimerek, amelyek alapján extrudálás.

Ábra. 9.3. Extrudálás és folyamatok alapján úgy

Az egyik fő előnye egy egycsigás extrudert - a viszonylagos egyszerűsége a tervezési és, ennek következtében, alacsony költségű. Ebben a tekintetben egyetlen extrudálógépekben széles körben használják a modern kémiai technológia.

Egycsigás extrudert általában az jellemzi, fő Auger paraméterek - átmérővel és hosszúság: átmérő aránya. Teljesítménye a extruder tulajdonságaitól függ, és az anyag tulajdonságaitól.

Tervezésekor a formázó szerszám kell vennie jellemzői az áramlás a polimer megolvad.

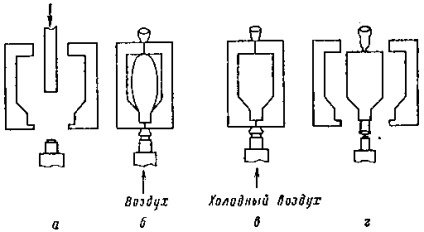

Fúvóextrudálási módszert széles körben használják gyártásához üreges (ömlesztett) árut. A rendszer segítségével a különböző kapacitású tartályok készek - a tüzelőanyag-tartályok a kis orvosi fiolákba (9.4 ábra.).

Ábra. 9.4. Alapvető lépések megszerzésének extra műanyag palackok által átfújt Zeon

és - a munkadarabot; b - fúj; a - hűtés termékek; g - a terméket eltávolítjuk a fúvóforma

Kezdetben extrudáljuk vékony falú cső (tömlő), amelyet azután darabokra vágjuk egy bizonyos hosszúságú. A csőszakasz, úgynevezett előformát helyezünk két része között egy üreges fúvószerszám. A penész hozott össze, ami után az előformázott felfújt.

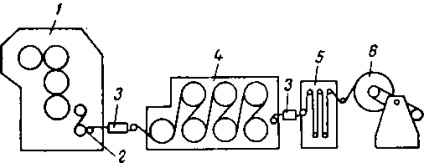

Kalander egy kezelési módszer a poli-merek. Alatt kalanderezés elő lemezek és műanyag film. A kalander három vagy több fűtött henger között halad keresztül őket, a nagy viszkozitású polimer massza újbóli ops egy film vagy lap. Súlya anyagot táplálunk közötti résbe az első két tekercs, ebből jön ki a már film formájában. Az anyag ezután áthalad körül a többi tekercs, amelyek mindegyike végez egy speciális funkciót.

A hagyományos négy-magas kalander formázó három (munka) rés; első szabályozza az anyag betáplálási sebességének, a második működik, mint egy adagolóberendezés. A lemez vastagsága határozza meg a különbség az utolsó hengerpár (ábra. 9.5). Ezek a tekercsek lehetnek fényes, matt vagy barázdált. Kalenderezési gyakran hasonlítják extrudálás, figyelembe véve az elmúlt pár tekercs, mint egy szerszám forgó felületeket.

Ábra. 9.5. A rendszer a gyártási sor alján az L-alakú Kalandia PA lemezek gyártására műanyagból

1 - a fő kalander; 2 - dombornyomó kalander; 3 - vastagsága vezérlő; 4 - víz-hűtő rendszer; 5 - kompenzátor; 6 - csörgőkígyó

Lemezek és fóliák kiváló minőségű lehet egyformán jól fogadja a kalanderezés és extrudálás. Általában nehéz értékelni az előnyeit és hátrányait ezeket a folyamatokat, és általában el kell döntenie, minden esetben melyik módszert választja. Azonban lehet megállapítani, hogy a fóliák és lemezek polietilén, polipropilén és polisztirol gyakran úgy állítjuk elő extrudálással. Ami a feldolgozás PVC és gumi, erre a célra szinte mindig kalanderezés, mert a veszély a polimer degradációs kalanderezés kisebb extrudálással együtt.

Az extruderek könnyebb megtalálni, és könnyebb fenntartani, mint ka-Landry. Azonban naptárak biztosít nagyobb gyártási sebességet az extruder, ami azt mutatja, a fölénye gyártósorok alapuló naptárak, annak ellenére, hogy a nagy termelési területen van szükség az elhelyezésére.

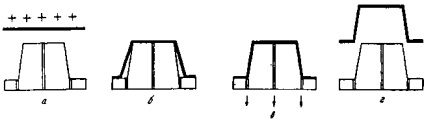

Hőformázás termékek a lemez és a film anyagok limernyh egyesíti a három alapvető módszer: all-Kuum-öntés, fúvás és fröccsöntés fém konjugált formában. Mindegyikük az a közös, hogy ebben az esetben a terméket a műanyag lap nyerhető megnyomásával a meglágyult félkész terméket a szerszám belső vagy külső üreg.

A leggyakoribb az iparban egy vákuumformázás (ábra. 9.6). Ezt az eljárást általánosan használt lapok, amelyek biztonságosan rögzítve a keretben, majd melegítjük. Amikor elérte a kívánt hőmérsékletet, és az állam a polimer lemez a melegítést leállítjuk, és az üreg között a lap és a forma evakuáljuk. Légköri nyomás kényszeríti a lap a hosszanti IU, amelyen lehűl és megszilárdul, hűen reprodukáló a geometriáját.

Ábra. 9.6. A műveletek sorrendje egy vákuum-formázó Zago pre aration ütést extraktor

és - felhevíteni az előmintát; 6 - előnyújtó anyagot; egy - formázó vákuumban; g - eltávolítjuk a formázott termék

Az egyik fő előnye hőformázási eljárás az olcsó a penész. A gyártás a minták vagy tételekből tapasztalt általánosan használt formák anyagok, például fa, beton, műanyag és fém-töltött epoxi. Alkalmas készítmények folyamatos működés, általában acélból vagy alumínium ötvözetek.

hőformázó technológia viszonylag egyszerű és olcsó, és használja az egyszerű eszközök, és a kiindulási anyagok film tekercsben vagy ívben. A hátránya ennek a technológiának az a nagy mennyiségű hulladék keletkezik, amely a formázó egyes cikkek eléri a 40%.