Fizikai bázisok bevonat permetezés - természetesen a munka, 2. oldal

1.2 katódporlasztás

Katódporlasztás egyike a legismertebb bevonó eljárások. Még 1852-ben megállapították, hogy közben a rajta átfolyó villamos áram segítségével a ritkított gázok bekövetkezik katód zavarokat és a leválasztott bevonat le a kamra falain.

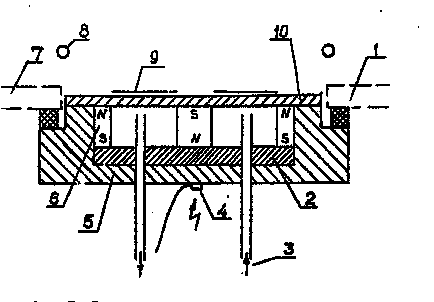

áramköri eszközök bevonat katódporlasztás vannak a 3. ábrán látható.

A legegyszerűbb kiviteli alakban (ábra 7,18, a) az eszköz egy porlasztó katód 5, amelyhez egy potenciális 1 és 10 kV, és az anód felületén helyezkedik el a cikkek 3. a katód és az anód van elhelyezve, rendszerint a fedelet. A kezdeti szakaszban a folyamat során evakuáljuk a vákuumkamra, hogy a lehető legnagyobb mértékű kisülés (

10-1 ... 10-2 Pa), majd tükrösítő végezzük a munkakamrában inert gáz (argon). A nyomást a kamrában 1 ... 10 Pa.

3. ábra - sematikus ábráit katódporlasztás rendszerek: a) dióda; b) dióda egy eltolt; c) trióda; d) kisegítő ionforrással 1 - kamra; 2 - egy hordozó tartóra; 3 - darab (szubsztrát); 4 - cél; 5 - katód; 6 - képernyő; 7 -Tápellátás (DC vagy nagyfrekvenciás); 8 - az ellátás munkagázra; 9 - szivattyúzás; 10 - izzókatóddal; 11 - egy anód; 12 - ion forrás

A következő művelet az, hogy az anód-katód potenciál különbség (0,5. 10 kV). Az eredmény egy gázkisülés a feldolgozó kamrában. Hatása alatt az ionok a katód felületét a megsemmisítése az oxid rétegek, majdnem mindig jelen a felületen. Porlasztott fématomok reagálnak a reaktív gázok (oxigén, nitrogén), és a kapott fázisokat kivált szennyezett ellenőrizetlen szennyeződéseket. Ebben az esetben azonban, a csökkenés a parciális nyomása a reaktív gázok a kamrában, azonban, mint általában, a kezdeti szakaszban a lerakódás a bevonási eljárás kerül végrehajtásra a fedelet. Egy idő után, a szelep nyit, és megy lerakódás bevonat felületén a termék. A porlasztott atomok állásfoglalásra, hogy a szubsztrát alávetni sok ütközések. Ennek eredményeként, a porlasztott céltárgy atomokat energiát veszítenek, ami, mint általában, a csökkenés a tapadási szilárdsága a leválasztott bevonat. Annak érdekében, hogy csökkentsék az energiaveszteség a porlasztott atomok során azok mozgását a gázfázisban közötti távolság az anód és a katód csak minimális.

A szóródási eljárást végezhetjük egy kémiailag aktív közeg, amelyet kifejezetten keletkezett a munkakamrában. Ebben az esetben a folyamatot nevezik reaktív katódos bevonattal. Ez a módszer, amely a hordozón felületi rétegek oxidok, nitridek, fémkarbidok.

Így, porlasztás jellemzi a következő előnyökkel jár:

1) a folyamat a permetezés nélkül gázfázisban tehetetlensége, a megszűnése feszültségpotenciált hogy a katód gázfázisú generációs szintén megszűnik szinte azonnal;

2) alacsony termikus hatással a cikk (csak a felület melegítjük katód);

3) a lehetőségét, permetezés tűzálló fémek;

4) megszerzésének lehetőségét bevonatok különböző kémiai összetételű (például úgy, hogy a reaktív katódporlasztással);

5) egy nagy egységesség a lerakódás;

6) sztöchiometrikus marad összetétele a bevonatok azok előállítására porlasztással ötvözetéből célt.

A fő hátránya a katódporlasztás:

- alacsonyabb bevonat növekedési sebességet (akár 1 nm / s);

- alacsony energiájú részecskék, az ionizáció mértékét, és ennek következtében alacsony tapadású bevonatok;

- magas fokú bevonat a gázfázis szennyeződés tartalmaz;

- jelenléte a bevonat nagy sűrűségű sugárzást hibák, az oka, amely a hatása a felületén a nagy energiájú elektronokat, a negatív ionok.

Ahhoz, hogy csökkentsék a szennyeződés mértékétől bevonatok, amelyek javítják a tapadást ajánlatos, hogy fenntartsák a szubsztrátum-hőmérséklet A leválasztási eljárás során kellően magas (400 ... 500 ° C). Egyes esetekben, így a magas minőségű bevonatok alkalmazásával ionbombázási a növekvő film inert gáz, ami úgy érhető el alkalmazásával negatív potenciál a szubsztrátumra történő alkalmazásával, vagy egy további ionforrás.

Alkalmazása során előfeszítő potenciállal, hogy a szubsztrát egyidejűleg lerakódását bevonat porlasztásos eljárással a növekvő bevonat, ami általában nem egységes, és függ a szerkezet a felületi elektromos mező. Ezért, bizonyos feltételek mellett meg lehet figyelni a szelektív permetezés és még teljes eltávolítását a bevonat bizonyos helyeken. Egy másik jellemzője a technológia bevonat katódporlasztás egy meredek csökkenése a bevonatban leválasztási sebesség során reaktív porlasztással a formáció egy cél egy kémiai vegyület, amely alacsony elektromos vezetőképessége.

Mivel a felvitel sebessége a porlasztás a bevonatok alacsony, akkor alkalmazzák, elsősorban a termelés a vékony védő és súrlódásgátló bevonatok precíziós alkatrészek és berendezések (gáz csapágytömbök, eszköz és csúszó csapágyak). A bevonó-anyag molibdén-diszulfid, arany, ezüst, ólom és az indium.

1.3 magnetronos porlasztással

Magnetron porlasztással - egyfajta dióda porlasztással. Oktatási gőz permetezett anyag jelentkezik eredményeként a bombázás a megcélzott ionokkal a munkagáz, hogy vannak kialakítva a plazmában kóros parázsfény. A legegyszerűbb magnetronos porlasztással rendszer a 4. ábrán látható.

4. ábra - rendszer plenáris magnetronos rendszer: I - a tömítés; 2 - bázis; 3 - víz csatorna; 4, 5 - 6. eset - permanens mágnesekkel; 7 - vákuumkamrában; 8 - egy anód; 9 - erózió terület; 10 - a katód - egy cél

Közvetlenül a céltárgy alatt van állandó mágnesek teremtik lényegében párhuzamos azzal a felülettel a katód mágneses mező. Között az anód és a katód gázkisüléses begyújtjuk rendellenes. Ennek eredményeként, az elektronok kiütötte a katód, amelyek által rögzített mágneses mező, és hogy ezen a területen az intézkedés alapján a Lorentz-féle erő spirális mozgását. Az elektronok csapdába mágneses mező végezzük újabb ionizációs az inert gáz atomok, amely növeli, így a intenzitása ionbombázási a katód felületét, és így növekedést okoz a porlasztás sebessége.

A főbb jellemzői egymással meghatározására sebesség cél porlasztással, közé tartozik a kisülési feszültség, kisülési áram, a nyomást a munkagáz és indukció a mágneses mező közelében a katód felületére. A munkagáz a magnetronos porlasztással rendszerekben általánosan használt argon.

Magnetronos porlasztással rendszerek más, mint a nagy sebességű van egy sor konkrét jellemzői, a fő amelyek a hiánya nagy energiájú bombázást a szubsztrát szekunder elektronok egyik fő forrása a sugárzás hibák a bevonat és fűtés a szubsztrátok. A magnetronos porlasztási rendszere, a másodlagos elektronok csapdába estek a mágneses csapda, és bombázzák a szubsztrátum, amely azt viszonylag alacsony hőmérsékleten. Ez lehetővé teszi ezek használatát rendszerek felületi bevonatok anyagokból készült viszonylag alacsony hőállóság (műanyagok, polimerek, papír).

Meg kell jegyezni, hogy a magnetron a rendszer alacsony feszültségű rendszerekben porlasztás, amelyben a tápfeszültség nem haladja meg a 1000 V DC. Az üzemi feszültség értéke jellemzően 300 ... 700 V; A cél általában szolgált külön potenciál és az anód potenciál nulla. Magnetron rendszer működhet a nyomás tartományban 10-2 1 Pa vagy ennél magasabb. A legfontosabb meghatározó paraméterek a kisülési nagyrészt karakter abban a geometriája az elektródák és a mágneses mező indukció felületén a cél, amely

Magnetron bevonó eljárás azzal jellemezve, hogy a következő paramétereket:

-Velocity spray - (4 ... 40) · 10-5 g / (cm2 · s);

-bevonat lerakódását Velocity - 50 ... 60 nm / sec;.

-specifikus párolgás - β≈3 · 10-6 g / J.;.

- az energia a porlasztott részecskék - 10 ... 20 eV.

Előnye ennek a módszernek több mint más módszerek bevonat:

1) nagy rétegelési sebesség;

2) a szinte teljes hiánya a túlmelegedés a munkadarab felületén, míg az elektronok csapdába a mágneses mező, és ezért nem okoz képződését sugárzás hatásait;

3) nagy egységesség bevonatok;

4) alacsony a szennyeződés mértékétől filmek, t. K. A bevonási eljárás megy végbe kellően alacsony nyomás p = 10-2 Pa.

Az elmúlt években aktívan fejlesztett reaktív magnetron porlasztással. A végrehajtás során számos technológiai jellemzők, amelyeket figyelembe kell venni. Amikor célpont permetezéséhez részét a reaktív gáz atomizált anyag kötődik, és részben - folytonosan megújuló célfelületre. Ez egyfajta szivattyúzás reaktív gáz. Ezen elv, mint tudjuk, alapú ion getter vákuumszivattyúk. A pumpálási sebesség függ a permetet területe A felhordott bevonatok, a növekedési ütem a célterületet, a eltávolításának sebessége a film képződött a cél, és abban nyilvánul meg, éles gáznyomás-csökkenés a reakcióképes kamrát az elején a permetezési folyamat.

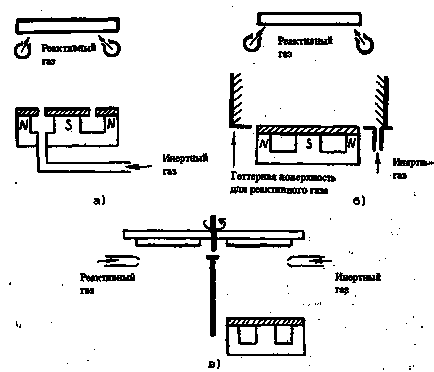

Ha reaktív magnetronos porlasztás bevonat növekedési sebessége függ a parciális nyomása a reaktív gáz. Alacsony nyomás reaktív gáz permetezzük ki a megcélzott fém és egy kémiai reakció következik be a szubsztrát. Magasabb nyomás, a célfelület van kialakítva kémiai vegyület film és a porlasztás sebessége élesen csökken, mivel a sebesség a permetezés kémiai vegyületek (oxidok, nitridek, karbidok) lényegesen alacsonyabb, mint a tiszta fémek. Ez a hatás csökkenthetõ számos eszközt fejlesztettek ki, amelyben a reaktív gáz betáplálási hajtjuk végre közvetlenül az alapanyaghoz, és egy inert - a porlasztás cél (5. ábra).

5. ábra - diagram a készülék által reaktív magnetronos porlasztással elkülönített területek megtalálása inert és reaktív gázok, és - révén szelektív eljuttatásához a gáz; b - a getter felületét; a - keresztül terelőlemez és relatív mozgását a szubsztrát

Eszközök is kifejlesztettek, amelyekben az ion porlasztás és termikus gőzöléssel folyamatok egyesítjük egy egyetlen permetezési-párolgási folyamat. Ez úgy érhető el, például magnetronos porlasztással anyagot cseppfolyós állapotban. Ebben az esetben, a termelékenység a folyamat jelentősen javult porlasztást és hasznosítása a célanyag. Ez annak a ténynek köszönhető, hogy a szórási eljárás zajlik a fém felületi réteg 0,3 vastagságú. 0,8 nm, és ez fogyasztott kevesebb, mint 3% -a szolgáltatott energia. A többi energia alakul főleg a hőt, így a cél kell gyorsan lehűtjük. A tervezett eszközök az energia, amely elvész, mint hőt permet a szilárd fázisról, használják a párolgás anyagok.

Ehhez az eljáráshoz a sík tégely készült tűzálló, nem-mágneses anyagból, és vízzel hűtött mágneses rendszer, hogy egy kis (2-3 mm) rés, amely megakadályozza a hősugárzást a tégelyből során porlasztás cél elhelyezni a tégely (6. ábra).

6. ábra - reakcióvázlat a permetezésére alkalmas eszközt a folyékony fázisú anyagok: 1 - tégelyt; 2 - olvadt célt; 3- anód; 4 - a képernyő; 5 - mágneses rendszer; 6 - a hordozó tartóra

A hasznos térfogat evakuálják, argon majd hagyja és a köztük lévő tégelyt úgy működik, mint egy cél és egy anód feszültség van, fokozatosan növelve az áramsűrűség a cél, hogy az érték, amelynél olvadás kezdődik intenzív anyag található a tégelyben. Amikor ez megolvad első zónába, amelyben a lokalizált plazma, majd - a központi része a cél, és végül az éle régióban. Egy bizonyos áramsűrűség a cél kezdődik intenzív párolgás az olvadt anyag. Amikor elérte a nagy gőznyomása a permetezett anyag kezdődik a folyamat az ön-porlasztás a katód. Ebben az esetben, akkor megáll a csobogása argon, amely jelentősen csökkenti a szennyeződés maradék gázok film. Amellett, hogy a magas energiahatékonyság, a porlasztva elpárologtató rendszer lehetővé teszi, hogy elérjék a nagy rétegelési sebesség.

Azzal a céllal, hogy javítsák a tapadást a bevonatok a szubsztrát tápláljuk, általában, egy negatív torzítást potenciális

100 V, így növelve a sűrűségét és ion.