Az alacsony hőmérsékletű oxidációs katalizátor a vanádium-S02

Térfogatsűrűség, g / cm3.

Fajlagos felület, m2 / g átlagos pórusméret nm

Alacsony hőmérsékletű katalizátorok együtt catalyzate-set, aktív magas hőmérsékleten, nyújtanak dis-kiterjesztése az üzemi hőmérséklet-tartományban az oxidációs folyamat, mérsékelte a kezdeti hőmérséklet és Mo törölte E chnostl folyamatot, és természetesen az oxidációs folyamat nagy sebességgel a közel-cal egyensúlyi hatáskörét S02 oxidáció.

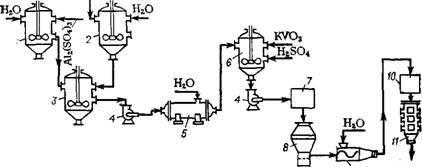

Technológiai, illetve előállítását a katalizátor előre SHS ábrán látható. 3.17 [138]. Oldódási Al2 (S04) 3 vízben pro-meghajtót az 1 reaktor hőmérsékleten 60-90 ° C-on Az oldatot lehűtjük. Nátrium-vízüveg sűrűsége 1,36-1,5 g / cm3 híg-2 testet állítjuk vízzel sűrűsége 1,17-1,21 g / cm3. A reaktorban 3 a szuszpenziót úgy állítjuk elő, szilikagél hordozó szol-árok folyékony üveg és alumínium-szulfát (pH = 9 ~ 9,5) a következő kivonat on-A1203 kénsavval (pH = 1 ^ -1.1). A szuszpenziós közeget 4 szivattyú szállított egy szűrőprés 5 fil-trovaniya és mosása a gél. A mosott hidrogél 78-82% nedvesség kerül a reaktorba 6 keverővel ellátott, ahol a pro-pityvaetsya lúgos oldat KV03. Pre pelletet homogenizáljuk, hogy így egy homogén szuszpenziót adtunk H2S04 (a kívánt pH-érték), és keverés után 1 óra, öntjük KV03 koncentrációjú oldat V205 100-130 g / l. A szintézis lépésben a katalizátor-szuszpenziót sósavval függően képződés pH különböznek a kémiai

Ábra. 3.17. Reakcióvázlat SHS katalizátor gyártási:

1,3,6 - reaktorok; 2 - hígítószer; 4 - pumpa; 5 - Szűrő Press; 7 - adagoló; 8 COP szárító; 9 - egy keverőben; 10 - tablettázó gépen; 11 - egy aknakemence

Nature, és ezért a fizikai-kémiai tulajdonságok CPD-Neny: egy erősen savas régiót vanádium csatlakoztatva a stabil, oldható komplexek jelenlétében nagy művelet coli SO4 ™. Azáltal savasságának csökkentése amplifikált folyamatait hidro-litikus lerakódása vanádium, elérve a maximális pH = 2. A legaktívabb katalizátort állítunk elő egy szuszpenzió pH- <1. Синтез катализатора проводят при температуре около 15 °С, так как температура не влияет на активность, а материал реактора должен быть коррозионно-стойким.

Katalizátor zagyszivattyú A 4.-7, az adagoló táplálják be a fluidizált ágyas szárítóban 8. Szárítás termelnek füstgázok. A keverő 9 a port tömörítjük egyidejűleg nedvesítésére-niem 30% tablettázógépen tablettázzuk 10 és proc-vayut 11 aknakemence, levegő jelenlétében 450-550 ° C-on 2 órán át.

EB oxidáló katalizátort a S02 egy fluidágyas [97, 98]. Amikor egy fluidágyas katalizátor kell tartós CCA-közeledő viharok mivel egyébként intenzív keverés mellett CIÓ gyorsan elhasználódik, és eltávolítjuk a re-akció övezetben. Tartóssága vanádium érintkezők nagymértékben javítható, ha a gömb alakú alumínium-szilikát th hordozót [17].

COP katalizátor egy matt-gömb alakú gras nuly sötétsárga színű, és összetétele a következő,% (tömeg.):

TOC \ o "1-3" \ H \ z V205 nem kevesebb, mint 7 A1203 4-6-

K20 nem kevesebb, mint 7 SiOa 82-80

A pórustérfogat%. megközelítőleg 50

Fajlagos felület, m2 / g. »20

Kopás hónapban%. Legfeljebb 1

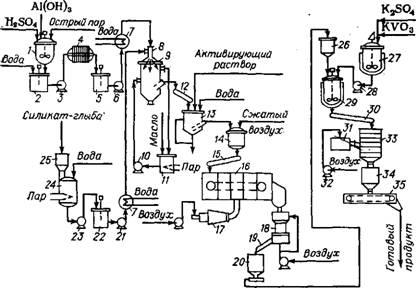

A folyamat, mely során COP katalizátor áll a következő fő szakaszokból áll: előkészítése az alumínium-szulfát-oldatot; megszerzése gömb alakú hordozót; szárítjuk és kalcináljuk a gömb alakú hordozó-ég; impregnálása a hordozó; szárítása és kalcinálása katalízis tórusz (a. s. USSR 312.618). Technológiai rendszer ábrán látható. 3.18.

A nyersanyagot a hordozó olyan alumínium-TION-hidroxid, kénsav és vízüveg oldatot. Az 1 reaktort, amely megkapja az A1 (OH) 3, H2S04 és akut előállított gőzzel egyszer - Főzés alumínium-hidroxiddal reagáltatva alumínium-szulfát. Splicing blokkok ólom-szilikát egy autoklávban 24, ahol a folyékony üveg oszlopra tápláljuk be a formázó 9. Ott is táplálunk a fröccsöntő megoldást A12 (S04) 3. Ugyanabban az oszlopban a befecskendezett olaj.

Ábra. 3.18. Előállítási reakcióvázlat vanádium katalizátor COP:

I, 27, 29 - reaktorok; 2, 5, 11, 22 - gyűjtemények; 3, 6,10, 21, 23, 28 - Iasos; 4 - Szűrő - nyomja; 7 - hűtőszekrények; 8 - mixer; 9 - Forming oszlop; 12, 30 - csatornák; 13 - konténer nedves kezelések; 14 - blowcase; 15 - a tálca; 16 - sáv sous-Shilka; 17, 31 - égetőkamrában; 18 - a készülék CS; 19

shaker; 20, 25, 26, 34 - tartályok;

24 - autokláv; 32 - a ventilátor; 33 - egy aknakemence; 35 - szállítószalag

A alakú hidrogél gyöngyöket szállítják azt vízben nedves kezelések csont 13, amelyben műveleteket végzik érését, aktiválását, és az öblítés a hidrogél. Ez ebben a szakaszban vihetjük be a katalizátor készítmény, ha kívánt kitüntetéssel-adszorbeált alumínium. Nagy mennyiségű A1203 a tartóban (5% feletti) határozottan a katalizátor inaktiválására, inter-eljáró V206. Jelenlétében kevesebb, mint 4% A1203-nostnye stb romlik jellemzőit az érintkező tömeget. A mosott hidro-gél tápláljuk a szalagos szárító 16, majd a kamrába proc-emlő kemence COP 18 egy konvektív-sugárzásos hevítését ál - fluidágyas.

A hordozót ezután szállított impregnálás rekesz - a reaktor 29. A reaktort 27 bemérünk egy oldatot kálium-metavanadátot, és egy száraz só K2S04. A kezdeti koncentrációja KV03 oldatot - 160 g / l (számítva V206), K2S04 koncentrációja coc-NENT 120 g / l. A reaktorban 29, felszerelt gőzfűtéssel, és egy keverővel ellátott gömblombikba bemérünk hordozót öntöttek impregnálás tolvaj stretching sebessége 1,5 térfogat 1 térfogat a hordozó közé obog-üvöltés és keverővel. Az impregnálást végeztük 80 ° C-on 2 órán át. A végén impregnálás határozza meg koncentráció változását propitoch--os oldat.

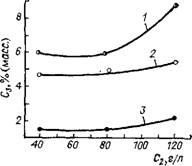

Ábra. 3.19. Függése V2Ob tartalma a katalizátor (C3) koncentrációban körülbelül V205-pitochnom oldatot (Cj) különböző koncentrációkban ott KaS04 (C2) C2, g / l: 1 - 120; 2-80; 3-40

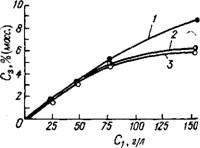

Ábra. 3.2o. Függése V205 tartalom a katalizátor (C3) a K2S04 koncentráció az impregnáló oldathoz (C2) különböző koncentrációkban IEM V206 (Cx) C „g / l: 1-156; 2-76; 3-23

A katalizátor aktivitása A jelentése függvénye számos technológiai és impregnáló cal paraméterek:

A = f (Clt C2, U, t, t, Jn). (3,38>

Ahol Cx és C2 - V206 és K2S04 koncentrációja az impregnáló oldatban korom, illetve g / l; U - térfogataránya a szilárd és folyékony fázist; T - sebesség-ture impregnáló; t - az impregnálás; Jn - intenzitású keverési fázisban.

C3 = aCyj y „1 + (6Sі) 4. (3,39)

C4 = C2 + 6d. (3,40)

Itt m = CrO. Mr. Yu „3 + 0,3 ~ 2; bi = 0,078s V1 + (0,025Cj) 2 !.

Az impregnált hordozóanyag szivárog egy szűrőprés 4 (lásd. Ábra. 3,18), szárítjuk 3-4 órán át a 9. oszlop 120 ° C-on Ahhoz, hogy megszüntesse az oxid kéreg halasztani, amikor szárítjuk külső felületén a granulátumok, az utóbbiakat hengerelt belül a dob. A hordozó kalcináljuk egy készülékben 18 2 órán át 550-600 ° C-on a

hőkezelést képező porózus szerkezetű (lásd 2. fejezet ..) A katalizátor: a pórusok méretei egy koncentrációjának növekedése vanádium-só szilárd tömeg, és a kalcinálási hőmérséklet (800 ° C) emelkedett, akár több tíz vagy több száz nanométer, ahol az össz-pórustérfogat marad gyakorlatilag változatlan ( a. a. a Szovjetunió 1003880). A függését az átlagos pórussugár RAV hőmérséklet proc-Bani határozzuk meg a következő egyenlet:

Rav = Yuk<'+а>. (3,41)

Itt k - állandó egyenlő 1/300 A fent leírt feltételek; 800 ° C;>;> t 400 ° C; és - állandó egyenlő 250.

Por szitálása vibrációs szitán 19. Ha a forrás hordozó nesfericheskuyu granulák formájában végén a folyamat ciklus hosszú távon a katalizátor egy forgó rúd-fürdőben céljából kopása éles sarkok. Ezután a port szitáljuk le.

A katalizátor aktivitását úgy határozzuk meg, a konverziós foka S02 az S03, és ha V = 4000 h-1, a tartalom a gázkeverék a 10% (térf.) S02 és 90% (térf.), A levegő és a 485 ° C-on nem lehet kevesebb, HER-85%. Ha minden technológiai mód paramétereinek S02 oxidáció mértékét eléri a 92%.

Silver metanol oxidációs katalizátor formalde útmutató [139]. Készül impregnáljuk horzsakő zúzott ezüst-nitrát. A katalizátor szabálytalan részecskék mérete 2-3 mm, a szürke színű, csillogás. Silver finom kristályos állapotban belül a hordozó pórusaiban (horzsakő), és 30-35 tömeg% az utóbbi. A katalizátort a következő tulajdonságokkal rendelkezik:

A pórustérfogat%. megközelítőleg 62

Fajlagos felület, m2 / g. „1

Reakcióvázlat ezüst katalizátor gyártási ábrán látható. 3.21.

Nagy darab habkő katalizátor belépő bolt, zúzott egy daráló 1. és szétszórják a vibrációs szitán 2. A finom frakciót egy lerakó, nagy - visszakerül a daráló, és az átlagos - belép a reaktorba 3 savazás

vas eltávolítására szennyeződéseket okozó mély repedések alkohol és koromkiválás. Vas visszanyert 20% -os salétromsavval 60-70 ° C-on 7-8 órán át. A reaktort, sav-cal anyagok, látva egy keverővel és gőzfűtés. A Nutsche 4 szűrőt elválasztjuk a savas közegben, és alaposan átmossa pro-desztillált vízben 60-70 ° C-on Szárítás után 100-110 ° C-on elektromos kemencében 5 horzsakövet lépésekben impregnálás reaktorba 6. A granulátumot impregnáljuk 28,6% ezüst-nitrát oldat egyidejű víz elpárolgása a 100 ° C-on A készülék 6 van látva egy kabát gőzzel fűthető nyomáson 0,3-0,5 MPa. A 6 reaktor, a szilárd és folyékony fázist folyamatosan összekeverjük. Ezzel a módszerrel, impregnálása só egyenletesen elhelyezkedő felületén a hordozó pórus, az elforduló-novnaya tömege koncentrálódik a perifériás részei a pórusok és a külső felülete a granulátumok. Az impregnált katalizátort elkülönítettük a tálcákat és kalcináljuk elektromos kemencében 7 • 650-700 ° C-on

A hőkezelés során az ezüst-nitrát bomlik ezüst te osztódó és nitrogén-oxidokat. Bomlási kinetikáját só által leírt egyenlettel:

* = 1 - exp (- kx „) (3,42).

Van - Sunny bomlásának mértéke; n = b + b \ b - száma követői rec-TION szakaszában a kialakulását egy fenntartható elsődleges közepén egy új szakasz; b - állandó jellemző az alak a sejtmagban (gömb alakú magok 6 = 3 hengeres -B = 2; a lapos - b = 1).

A végén a hőkezelés határozza meg fejlődés megszűnése a nitrogén-oxidok. A kész katalizátor bírságot, és átvizsgáljuk a por a vibrációs szitán 2.

Katalizátor élettartama 3-4 hónap, majd ak-konyság csepp eredményeként blokkolja a munkafelületet a szénlerakódás. Regenerált katalizátort vyzhiga-niem széntartalmú anyag áramban levegő vagy oxigén jelenlétében 650-750 ° C-on Órás egység kapacitása eléri 55 kg szabványos formalin 1 kg katalizátor. Ezüstkatalizátorhoz tanácsos alkalmazni csak abban az esetben, ha az szükséges, így formalin stabilizált meta-nolom.

A reformáló katalizátor. A katalitikus reformáló nyerhetők magas oktánszámú benzin vagy aromás szénhidrogének: a benzol, toluol, xilol.

Számos ipari folyamatban reformálási Otley-tens eltekintve alkalmazott katalizátor tempera-ture, nyomás, és a regeneráció módszerek katalízis állami tórusz. A legszélesebb körben használt úgynevezett platform - katalitikus eljárás újrahasznosítás bin - zinoligroinovyh frakciói, közvetlen lepárlású végzett bifunk-közi katalizátor hidrogén jelenlétében.

ilatforminga Katalizátorok impregnálással állítjuk elő kb - sidnoalyuminievogo vizes hordozó platinohlori- stovodorodnoy savat. A használt hordozó lapon bemetszés-y-AJ203 méretű 2,8X5 mm. A katalizátort kétféle aktív helyek: 1) finom dehidratáló központok platina szerepel a hordozóanyagban olyan mennyiségben 0,3-1% (tömeg). 2) központok, és lebonyolítása csoport izomerizált-bázisok-TION reakció, ami a aromatizálást. Az utóbbi található a felületén savas fluorozott vagy klórozott y-A1203.

A hidrogénező- és izomerizációs katalizátorok működnek sok tekintetben független egymástól. Azonban a kombinált hatást ezek a két tényező megakadályozza, hogy a csapadék a koksz termékek az érintkezési felületen a tömeg. Koksz rakódik le elsősorban a felületen A1203, míg a Pt hidrogénező katalizátor koksz és a koksz-képző vegyületek [140]. A működő katalizátor regenerálás nélkül időszak több-syatsev NE. A működés során a katolit és csökkenti a felületi aktivitása Env y-A1203. Azonban, a legjelentősebb mérhető neniya-finom kristályok miatt durvulási Pt, amelyben az eredmények-Tate csökkentett specifikus aktivitást és a képességét, a fém-shayutsya hidro - kapcsolati tömeg és dehidrogénezési funkciókat. Pt krisztallit növekedés lehet csökkenteni bevezetésével egy ko-katalizátor egyre rénium. Ez képezi ötvözetek platina, razziák, ami nagyobb stabilitást mutat, mint a tiszta Pt. Általában TSB-DYT mennyiségben nagyjából megfelel a platina mennyiségét.

Specifikus a katalizátor savasságát érjük taposta-niem alkotó ionok klór- vagy fluoratom. Ebből a célból, egy tabletta 7 „41.203 impregnálás előtt gázzal telített klór- vagy egy pro-átengedés impregnálás az impregnáló oldathoz hozzáadjuk a kívánt mennyiségű HC1. Az impregnálást végeztük 2 órán át 20 ° C-on, da Lee emeljük a hőmérsékletet 70-80 ° C-on tartjuk granulátumok az oldatban 1 órán klórplatinasav és transz -. ammónium rhenate (vagy perréniumsav) hozott mennyiségben biztosították biztosítja, a katalizátor-előállítási példa, de 0,45% (tömeg). Pt és körülbelül 0,4% (tömeg). Re. az arány az oldat térfogata azonos a hordozó térfogata 1,5-1.