Kerámia technológia és osztályozása kerámia

Kerámia a harmadik legszélesebb körben használt anyag az ipar után fémek és polimerek. Ez a leginkább versenyképes fémekkel osztálya használható anyagok magas hőmérsékleten. Nagy kilátások megnyitott a közlekedési motorok kerámia alkatrészek, kerámia anyagok megmunkálására és optikai kerámia információ továbbítására. Ez csökkenti a fogyasztást a drága és ritka fémek a titán és a tantál kondenzátorok, volfrám és a kobalt a vágószerszámok, kobalt, króm és nikkel hőerőgépek.

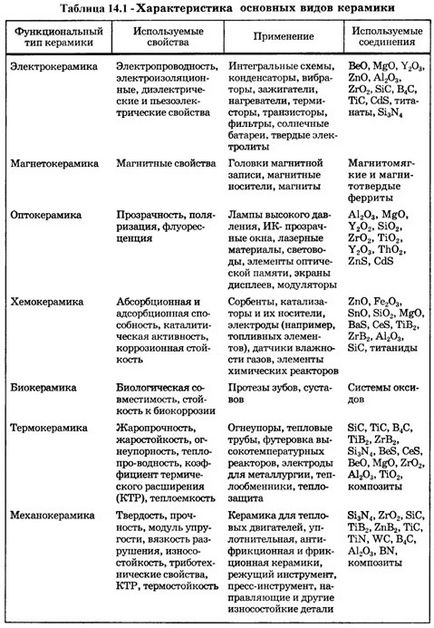

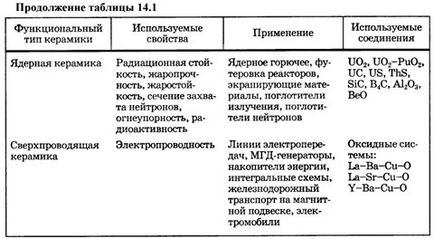

A fő fejlesztők és a gyártók kerámia anyagok, az Egyesült Államokban és Japánban. 14.1 táblázat mutatja a besorolás a főbb kerámia.

Kerámia technológia magában foglalja a következő főbb állomásai: a kiindulási vegyületek porok, konszolidáció a porok, azaz a gyártás kompakt anyagok, a feldolgozás és a gyártás ellenőrzése ...

A termelés a magas minőségű kerámia szerkezet nagy egységesség használunk porok kiindulási anyagok szemcsemérete legfeljebb 1 mikron. Marás történik mechanikusan keresztül csiszolóanyagok és anyagot porlasztással folyékony állapotban, letétbe a hideg felületek a gőzfázis, vibrokavitatsionnym hatást folyadékokban lévő részecskéken lévő használó SHS és más módszerek. Szuperfinom köszörülési (részecskék kevesebb mint 1 mikron) a legígéretesebb vibrációs malomban, vagy a berendezéshez.

Konszolidációja kerámia anyagok áll formázás és szinterezés folyamatok. Vannak a következő főbb csoportjai fröccsöntő eljárásokkal:

- Megnyomása az összenyomó nyomás, amelyen a por tömörítése miatt előfordul, hogy a csökkenés porozitás;

- Műanyag fröccsöntés extrudált rudak és a cső egy szerszámon keresztül (extrúziós) formázómasszák lágyítókkal, hogy növeljék fluiditás;

- Slip öntés gyártógépek vékonyfalú cikkek bármilyen bonyolult alakú, amelynek kialakítására használunk folyékony szuszpenzióját porok.

Az átmenet a képlékeny sajtolt által öntés és növeli az a lehetőség, bonyolult alakú tárgyak, azonban a szárítási folyamat bonyolult és gyártása lágyítószerek eltávolítása kerámia anyagból. Ezért, a gyártás viszonylag egyszerű forma az előnyös tömörítjük, és nehezebb - az extrudálás és öntés.

A szinterelés közben az egyes por részecskéinek át a végső monolit képződik, és a tulajdonságait a kerámia. A szinterelési folyamat kíséri csökkenése porozitás és zsugorodás.

Gyakran használt kombinációi konszolidációs módszerek kombinálásával a formázó szinterezéssel, és egyes esetekben - a szintézist a kapott vegyületet egy egyidejű formázás és szinterezés.

kerámiák és ellenőrzési feldolgozás a fő összetevői a mérleg szerinti érték kerámia termékek. Egyes források szerint, a nyersanyagok költsége, és a konszolidáció csak 11% (43% a fémek), míg a feldolgozó 38% (43% a fémek), és 51% kontroll (14% a fémek). Az alapvető technológiákkal előállított kerámia anyagok közé tartoznak a hőkezelés, és a háromdimenziós felületi kezelés. Heat kerámia tett kristályosodni a szemcseközi üvegfázis. Így 20 - 30% -al növeli a keménységet és a törési szívósság az anyag.

A legtöbb kerámia anyagok nehezen megmunkálható. Ezért a fő feltétele az, hogy szerezzen kerámia technológia, ha a konszolidáció majdnem kész cikkeket. Befejező felületek kerámiatárgyak koptató gyémánttárcsával kezelés elektrokémiai, ultrahangos és lézeres feldolgozás. Hatékony védő bevonatok alkalmazására, amely lehetővé teszi perces felületi hibák gyógyítani - szabálytalanságok, a kockázatok, stb ...

A szabályozás a kerámia alkatrészeket leggyakrabban használt X-ray és ultrahangos vizsgálat.

Kémiai tartóssága atomközi kötvények, ahol kerámia anyagok nagy keménység, kémiai és termikus ellenállás, egyidejűleg meghatározza az alacsony kapacitás képlékeny alakváltozás, és az a tendencia, hogy rideg törés. A legtöbb kerámia anyag viszkozitása kicsi, és ennek megfelelően alacsony a képlékenység és törési szívósság. Törési szívósság kerámia kristály körülbelül 1 - 2 MPa / m 1/2. míg fémek ez több, mint 40 MPa / m 1/2.

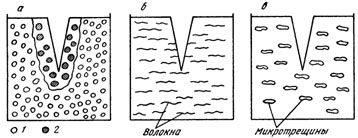

Két lehetséges megközelítés, hogy javítsa a törési szívósság kerámia anyagok. Az egyik a hagyományos kapcsolódó módszereinek javításával csiszolás és tisztító por tömörítés és szinterezés. A második megközelítés abban áll, gátlását repedésterjedéssel terhelés alatt. Számos módja van, hogy megoldja ezt a problémát. Egyikük alapja az a tény, hogy egyes kerámia anyagok, mint például a cirkónium-dioxid ZrO2. Nyomás átrendeződés a kristályszerkezet bekövetkezik. Háttér tetragonális ZrO2 a monoklin szerkezetű halad, amelynek 3 - 5% -kal nagyobb térfogatú. Bővítése, tömörítése ZrO2 gabonát repedés és elveszti képességét, hogy terjedni (14.1 ábra, a). Ebben a rideg törés ellenállást növeli, hogy 15 MPa / m 1/2.

14.1 ábra - reakcióvázlat keményedő szerkezeti kerámiák zárványok ZrO2 (a) és a szálak (b), és a kis repedések (c): 1 - tetragonális ZrO2; 2 - monoklin ZrO2

A második módszer (14.1 ábra B), hogy egy kompozit anyagot bevezetésével szálas kerámiaanyagok tartósabb kerámia anyagból, például szilícium-karbid SiC. Fejleszteni repedések útjukba megfelel a rost, és nem terjed tovább. Szakítószilárdság SiC szálak üvegkerámia emelkedik 18-20 MPa / m 1/2. sokkal közelebb áll a megfelelő értékek a fémek.

Egy harmadik módszer, hogy a specifikus technológiák teljes kerámia permeátum mikrorepedések (14.1 ábra a). Amikor találkozott a fő repedés microcrack repedéscsúcs szög növekszik, crack tompulás következik be, és további nem vonatkozik rá.

Bizonyos érdeklődés a fizikai-kémiai módszer megbízhatóságának növelésére kerámia. Megvalósítása az egyik legígéretesebb kerámia anyagok alapján szilícium-nitrid Si3 N4. A módszer azon alapul, a létrejövő specifikus sztöchiometriai összetételű szilárd oldatok a fém-oxidok, szilícium-nitrid, az úgynevezett SIALON. Egy példa a nagy szilárdságú kerámia elő ebben a rendszerben sialons összetétele Si 3N-X Alx N4-x Ox. ahol x - számos helyettesített szilícium és nitrogénatom a szilícium-nitrid az 0-2,1. Fontos tulajdonsága a Sialon kerámia ellenáll a magas hőmérsékleten lejátszódó oxidációt, sokkal nagyobb, mint a szilícium-nitrid.