polikarbonát feldolgozás 1

A mai napig, az építőiparban a leggyakrabban használt modern anyagok, kiszorítva több hagyományos és a hagyományos. Ezek egyike a polikarbonát. Ezt alkalmazzák a külső és belső dekoráció. Polikarbonát kétféle formája van: a celluláris és monolit. Előállítani azt a pelletek extrudálással - az olvadt polimert extrudálják egy nyíláson keresztül, ami azt a meghatározott alakját.

Polikarbonát áll több vékony lemezek, amelyek között vannak olyan partíciókat, úgy, hogy a sejteket belsejében kialakított töltve levegővel. Ezzel a kialakítással, hogy van egy kis súly és a nagyfokú rugalmasság. Monolit polikarbonát egy szilárd, átlátszó lemez. Ő nem adja át az ultraibolya sugárzás, van egy nagy szilárdságú és a hosszú élettartam (20 év).

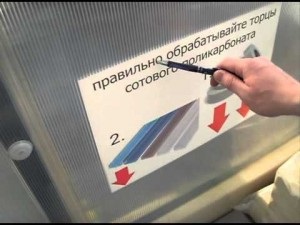

Feldolgozásra polikarbonát illik ugyanazokkal az eszközökkel, mint amikor dolgozik, fém és fa. A feldolgozási sebesség közvetlenül kapcsolódik az olvadási hőmérséklet a polikarbonát. így vágás ajánlott használni hajtóanyag - ez egyszerre távolítja el zsetont, és hűtsük le a felületet a szerszám. Miután a végén a feldolgozás, a lemezt eltávolítjuk a gyári védőfóliát.

Gépi képez polikarbonát panel belső feszültséget, amely károsan befolyásolja az anyag szilárdságát. Ez segít elkerülni a további tepsibe.

Fűrészelése és Cutting polikarbonát

Polikarbonát lemezek feldolgozása szokásos vízvezeték készlet: Kézi fűrész, körfűrész, fém fűrész, egy kirakós játék.

Ajánlások vágás polikarbonát:

- Eszközöket kell a kis- és jól élezett fogak

- az automata fűrész van szükség, hogy megbizonyosodjon arról, hogy a lap kitartott a padon;

- kezelésére a polikarbonát nem ajánlott eltávolítani a védőfóliát, hogy segít megelőzni a kárt a lap;

- vágott szélén a lap kell sima nélkül sorja;

- por és forgács eltávolítjuk sűrített levegővel.

polikarbonát feldolgozás körfűrész saját sajátosságai:

- vágás csak akkor kezdődik, amikor az üzemi fordulatszám;

- tiszta vágás érhető csak alacsony sebességfokozatban.

Ha a lap vastagsága kisebb, mint 3 mm, akkor lehetséges, hogy csökkentsék a szalag, vagy kardfűrészt.

Kétféle típusú szalagfűrész:

- Klasszikus függőleges.

- Különleges vízszintes használatra szánt műanyag.

Amikor a vágás polikarbonát lemez szalagfűrész, hogy szilárdan kell rögzíteni. Annak érdekében, hogy ne kapjon a görbe szakasz, az útmutató lapát található egy minimális távolságot a munkafelületet.

Amellett, hogy a szokásos eszközökkel, polikarbonát lemezek lehet vágni egy lézer. A fő paraméterek, amelyeket figyelembe kell venni, amikor a lézeres vágás - a sebesség és teljesítmény.

Megjegyzés: A fő hátránya a lézeres - barna színárnyalat a vágás.

Ha az építkezés során készült szerkezetek polikarbonát fontos, hogy tiszta a szélén a lap, akkor jobb, ha a javasolt eszközök felett.

Fúrás polikarbonát lemez

A fúrás polikarbonát?

Fúrás monolit polikarbonát felhasználásával történik, szabványos, nagy sebességű fúrók vagy fúrók hegyű kemény fém. Amikor fúrás fontos figyelemmel kísérni a hőmérsékleti viszonyok, kevesebb hő keletkezik, annál tisztább nyitás.

Ajánlások fúrására polikarbonát lemez:

- A fúró kell rendszeresen lehűtjük.

- Tól furat kell távolítani zseton.

- Széle között a lap és a rekesz kell nagyobb távolságra, mint az átmérője a lyukak 2.

- A lyuk készül a rés alatt hőtágulás (összehúzódás).

Dolgozni egy cellás polikarbonát alkalmas hagyományos fúrógép a fém kicsit. Az fúró ajánlott telepíteni a támogatási amely megakadályozza, hogy a rezgést. Hűtőközeg feldolgozásában polikarbonát nincs szükség.

polikarbonát hegesztés

polikarbonát feldolgozás történhet hegesztés műszaki műanyagok. A típus a hegesztési függ formák, elhelyezése és méretei polikarbonát lemezek.

- Ultrahang. Hegesztési keresztül történik, 20 kilohertz ultrahang hullámok amplitúdója 25-40 mikron.

- Főzőlap. Hegesztési hőmérséklet - 300 Celsius fok.

- Forró levegő. Hegesztő zajlik a használata a hegesztő pálca. Polikarbonát szüksége tizenkét előszárított hőmérsékleten 130 fok.

polikarbonát csiszolás

Polikarbonát lemezek nedvesen szabad csiszolni. Száraz őrlés károsíthatja a bevonatot műanyag panel. Maximális hatékonyság érhető el hideg vízzel. Az ömlesztett polírozás hajtjuk szilícium csiszolópapír finomság 80-280, és a végső - 400-600 finomság.

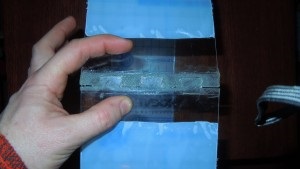

polikarbonát ragasztás

Ragasztás monolitikus anyag

Ajánlások ragasztására polikarbonát lemezek:

- minőségi ragasztási lemez legyen tiszta, lapos és sima végek;

- Ragasztók kell lennie üzemképes, a szárított részecskék negatív hatással a kötődés minősége;

- nyomás állandó legyen addig, amíg a teljes mértékű kötés lap;

- dolgozó oldószerek egy zárt szobában, akkor kell vigyázni szellőzésű és megfelelő mikroklímát.

A tisztításhoz a végek kiváló izopropil- és metil-alkohol, heptán, hexán, és a szappan megoldásokat. Nem ajánlott erre a célra, hogy egy erős sav, lúgos, ketonok és hidrogénezett szénhidrogének.

polikarbonát formázható

- hőformázás;

- vákuumformázás;

- hidegalakító.

hőformázás

Az öntvény melegítéssel

Hőformázó lehet különböző módszerekkel végeztük: fűtés a lapot, miután azt benyomjuk a mátrixba mechanikusan vagy nyomás. Mátrix pozitív és negatív. Öntése a műanyag lap zajlik hőmérsékleten 180-210 Celsius fok. A maximális hatás ajánlott, hogy felmelegedjen a lemez minden oldalról. A költség-intenzív gyártása a mátrix acél és alumínium.

A mátrix kell meleg (körülbelül 100 Celsius fok). Mielőtt a fröccsöntési eljárás, polikarbonát lapokat megszárítjuk. Ők küldik egy speciális kamrába, és át 120 fokos. A szárítási időt úgy határozzuk meg a páratartalom a lemezt és annak vastagságát.

Határozza meg a száradási időt a következők lehetnek:

- Vágjuk a párt néhány minta véletlenszerűen.

- A mintákat küldtek egy előre szárítás.

- Miután több órás szárítás, a minta-ra melegítjük 180 fok.

- 10 perc elteltével a mintát jelenlétére teszteltük a buborékok, ha ezek hiányoznak, a polikarbonát szárítjuk. Amikor a buborékok szükség van további szárítás.

- Határozza meg a szárításhoz szükséges idő, a teljes tételt küldeni.

vákuumformázás

Amikor vákuumformázás polikarbonát panel van szerelve a keretben, és hozzuk egy rugalmas állapotba. Ezután a lapot betápláljuk egy üreges alakú, és levegőt evakuálunk azokból. Hot polikarbonát szorosan kitölti a mátrix. Lehűlés után, a kész terméket kivontuk a szilárd polikarbonát.

hidegalakító

Polikarbonát feldolgozás hideg állapotban lehet csak egyetlen műanyag. Ez a módszer nagyon szereti a tervezők, mint a polikarbonát lehet létrehozni a különböző építészeti formák, a kupolák a henger. A sugár és a maximális hajlítási szög függ a vastagsága a monolit polikarbonát:

- lemez, amelynek vastagsága 1-2,5 mm hajlítási sugara 2 mm, és az a szög a maximális hajlítási szög - 90 fok;

- lemez, amelynek vastagsága 3-4 mm hajlítási sugara 3 mm, és az a szög a maximális hajlítási szög - 90 fok;

- lemez, amelynek vastagsága 5-6 mm hajlítási sugara 5 mm, és a szög a maximális hajlítási szög - 90 fok.

Polikarbonát egy egyedülálló anyag. Ő könnyű vele dolgozni, és megfelel minden szabályát telepítés évekig.