Módszerek felületkezelő - studopediya

Általános információ. Befejező hívás feldolgozási technikák, amelyek kifejezetten a termék nagy pontosságú felületet. Ezek a módszerek közé tartozik a vékony esztergálás, hónolás, kenőcs, polírozás, szuperfiniselés, csiszolás. Befejező műveletek eltérőek eltávolítása igen kis egységek.

Kis juttatás nem teszi lehetővé lényegében megváltoztatja a pozícióját a felület által elfoglalt, hogy a célba. Ezért, kivéve a finom beállítása, minden módszer befejező tipikus önbeállító véges kötés, m. E. Csak úgy vannak kialakítva, hogy javítsák megmunkálási pontosságot. Ellátják leggyakrabban használt pontosságának javítása a felszínen csak a forma és érdesség, és még csak a felületi érdesség, meghatározott pontossággal ritkán igényel befejező technikák méretű. Szükséges, hogy egy kis juttatás tűrés miatt a végső méretét a felület.

Finom fordulópont. Az eljárást az jellemzi, finom fordult kis vágási mélységet, alacsony áramlási és nagy vágási sebesség. A kezelést végezzük gyémánt vagy keményfém vágó.

Vékony esztergálás esetén alkalmazzák, elsősorban megmunkálására színesfém ötvözetek, mivel ezek az ötvözetek könnyen kezelhetők vágó, de viselkednek rosszul feldolgozásában a csiszolószerszám.

Rátérve gyémánt vágó lehetővé teszi az automatikus előállítására méretei biztosítsuk a felület pontossága: átmérő - 5 minőségi osztályának pontossága; alak - kereksége, kúpos, nem haladja meg a 0,003-0,005 mm; A érdesség - az Ra 0,16.

Nagy pontosságú kapunk, ami az alacsony kopás korrigált vágókés (gyémánt vágó rezisztencia 200-400 óra), a kis erők a vágás során, és a nagy pontosságú berendezések. Nagy vágási sebesség nem csak kompenzálja a teljesítmény csökkenése, mivel a kis takarmány, hanem csökkenti a durvasága kezelt felületen.

A finom fordulópont műveleteket célgépek, de velük együtt és eszterga, a szükséges adatokat és kinematikai pontosságát. Vágó kemény ötvözetek használják acélok és öntöttvas, valamint durva esztergálás vasalapú ötvözetek, ahol finom beállítása művelet kettévált átmenetek - nagyolás és simítás.

A legszélesebb körben használt vékony esztergálás feldolgozására pontos lyukak tömegrész színesfém-ötvözetek. Nehézségek őrlés (pácolással kör) különösen megnövekedett (a kis átmérőjű a kör); Telepítés nem is hatékony, ráadásul nem teszi lehetővé, hogy befolyásolja a koordinátáit a furat tengelye. Finom unalmas lehetővé teszi, hogy befolyásolja a mérete és alakja pontosság, biztosítja a magas minőséget képviselnek a stabilitást és a jó teljesítmény. Erre a célra, legyen unalmas gépek, amelyek nem rendelkeznek a forgó alkatrészek és vágószerszám (esedékes gyorsaság fontos, hogy a terhelés az orsó kisebbek voltak). Apró alkatrészek használt vízszintes fúró-marómű és a nagy - függőleges.

A legkisebb és egyenletesen elosztva a kerülete a juttatás lyukak lehetővé teszik, hogy a kétoldalú horizontális fúró gépek. Egy ilyen gép egy telepítés részleteit végre durva unalmas egyrészt, és a végső - a másikon.

Műveletek unalmas lyukak párhuzamos tengelyek használhatók Többorsós szerszámgép, amely lehetővé teszi, hogy állítsa be a kívánt távolságot a tengelyek az orsók és speciális gépek, gyártani, aggregált.

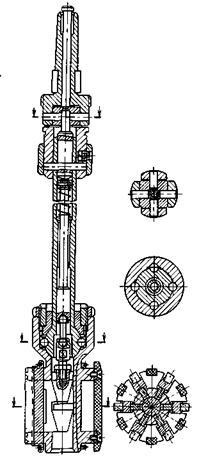

Honing. Honing széles körben használják a megmunkáláshoz lyukak. Processing eszköz Spreader fej - hon hordozó koptató körkörösen (vagy gyémánt) rudak (ábra 5.23.). A rudak vannak rögzítve, hogy a fékbetétek és a Via fej mechanizmus kitömörítés radiális irányban. A fej társul orsó hónolás gép nem nehéz, és csuklósan úgy, hogy tudja, önbeálló a megmunkált furat részei a géphez csatlakoztatott asztalra.

Head be a nyitó szerint a forgási (V = 30-60 m / perc), és ide-oda mozog V = 10 db - 15 m / perc). A dekompressziós bárokban megmunkálása automatikusan vagy manuálisan (fej - speciális eszközöket, így az általuk alkalmazott különböző). Nyomás bar a felszínen - egy kis (0,4-0,8 MPa). A feldolgozás során alkalmazandó túlzott hűtés kerozint, gyakran a keveréket egy ásványi olaj. A szokásos időtartama hónolás 1-5 perc.

Allowance (fémréteg), eltávolítható egyetlen hónoló művelet, lehet, hogy alacsony (0,01 mm) és egy viszonylag nagy (0,2 mm). Ez határozza meg az előző feldolgozási pontosság és felületi pontosság indexek, a kívánt után hónolás.

Kis Ráhagyások jellemző rendkívül precíz műveletek rendre után pontos feldolgozását megelőzően a tervezett tevékenységeket csak, hogy javítsa a pontosság a felület alakja és érdesség. Nagy ráhagyással kapunk az elvégzett műveletek után azonnal unalmas (csiszolás miatt nehéz a nagy súly vagy esetlen alakú elem).

A megadott furat helyzete pontosságot kell elérni, mielőtt a hónolás. Honing minőségi osztály 5 elkészített furat pontossága és pontosabb, ha érdesség Ra 0,02.

Kenőcs. Kenőcs - vékony koptató kezelés megszerzéséhez használt nagyon pontos felületeken. átfedésben a műveleteket manuális vagy tükrösítőgép tükrösítőgép.

Kézikönyv átfedésben a külső hengeres felülete gyártanak formájában pad lefedő felülete a nyílás teszi egy expanziós kört, és a pontos, hogy a sík lemez felületén.

Kenőcs hengeres felületek kézzel fonaifektetéssei végezzük, mint a gép és a kézi működtetés (részleteket elforgatás vagy tsritira - mechanikai) és lapos - vagy a gép-oldali (lemez alakú tárcsa forog, az elem nekinyomódik a lemez és mentén mozgatják meg kézzel), vagy egy teljesen manuális (stacioner lemez). A tükrösítőgép szükséges mozgások végzik részvétele nélkül a munkavállaló.

Kézi köröket öntöttvasból (réz, ólom) és egyéb anyagok, lágyabb, mint az anyag a munkadarabot. Mivel a csiszolószemcséket alkalmazott a kenési közeget a felszínre tükrösítő, és lenyomva tartja az ott. Bemélyedés (caricaturing) vagy előzetesen elkészített (acélhenger) vagy a feldolgozás során.

Teljesítmény és precizitás csobogása függ dörzsölő és a finomság, zsírt és feldolgozási mód. Mivel alkalmazott csiszolóanyagok korund és szilícium-karbid mikronos, króm-oxid, vas-oxid, stb és a GOI paszta. Mivel az alkalmazott kenőanyag a kerozin, ásványi olaj, stb A forgási sebesség során manuális kenőcsök -. A tartomány 10 - 30 m / perc, és kevesebb, mivel a pontos feldolgozása a részletek fűtés.

Kenőcs előállítását teszi lehetővé felülete nagyon pontos alakja (pontosság belül 0,001 mm) és a felületi érdesség (akár Ra 0,01).

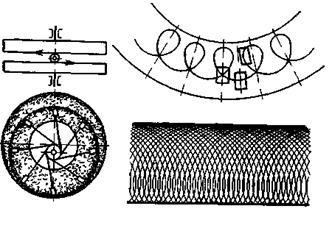

Az átfedésben gépalkatrészek helyezünk két sík között. öntöttvas átfedésben lemez (ábra. 5,24). Az alsó lemez van csatlakoztatva mereven az orsó, és a felső - csuklós úgy, hogy önbeálló a részleteket. Legutóbbi sor a tárcsák detalederzhatelyami. Ennek eredményeként, a forgatás meghajtó (egy út, de különböző számú fordulat) és a mozgó detalederzhatelya a termék bonyolulttá válik mozgást csúszás a tárcsák között, amely biztosítja a nagy pontosságú penész. Időtartamának csökkentése kenőcsök igénybe válogatás a darabokat, hogy méretét, mielőtt dörzsöléssel.

A kezelés érhető el az ilyen gépeket, a felületi simaság Ra akár 0,16-0,02, és a különbség a méret a részek feldolgozni párhuzamosan, hogy belül 0,002 mm.

Ábra. 5.24. Kenőcs: egy diagram az alkatrész-elrendezések képezik; b diagramja mozgása a henger alakú elem; egy háló, kapott a munkadarab felületén

Csiszolása. Polírozó úgynevezett felületkezelés egy rugalmas tartományban nemezből, szövet, bőr, stb bevonva polírozópaszta .. (Csiszolóanyagok és paszták - ugyanazok, mint a kenőcs), vagy kezelés sáfrány ruhával.

Polírozás puha tartomány nem a folyamat, amely könnyen szabályozható egységességét fém eltávolítását a kezelt felületen. Ugyanakkor, a fémek eltávolítására önmagában is elég intenzív. Ezért ne használd polírozás, ha a felület magas követelményeket támaszt a pontosság méretét és alakját.

Jellemzően polírozás elpusztítani nyomait előző feldolgozás és egy fényes felület. Egyes esetekben szükséges, hogy megszüntesse a karcolásokat, és ezzel fokozza az erőt az alkatrészek, mások -, hogy javítsa a megjelenését a tárgyakat, a felület előkészítés dekoratív vagy korrózióálló bevonattal, stb ...

Juttatás polírozó, hogy csak a kritikus részeket. Ezekben az esetekben teszi méretszabályozása, mind a polírozás, illetve azt követően.

Csiszolása végezzük, mint egy gép manuális művelet, keményen dolgozik a munkakörülmények, így minden lehetőséget annak Mechanize.

Néha a sáfrány ruhát javítani tisztaság hengeres munkafelületek őrlés után nagy részének - általában ugyanazt a műveletet (anélkül, hogy a tételt a gép).

Bizonyos esetekben, a polírozás révén körök és irha helyettesítheti az úgynevezett folyékony szemcseszórás (polírozás). Ennek lényege abban áll, hogy a felületi kitett alkatrészek fúj koptató részecskék folyadékban szuszpendált (arány körülbelül 1 4 térfogat). A folyadékot vezetünk be egy speciális fúvóka (szórófej) sűrített levegővel nyomáson 0,4-0,5 MPa, vagy különösen egy szivattyú eszközt. Abrazív részecskék szakadjon kagyló felületi érdesség és tisztaság a felület javult. Ezen túlmenően, a felület kap egy kis edzés. megerősítéséhez vezetnek a részleteket.

A feldolgozási szakasz alkatrész, ami hatással van a munkahelyi közeg nem haladja meg a néhány perc. Az eredmények koncentrációjától függ a csiszolóanyag egy folyékony, a csiszolószemcse és a felületi érdesség a kezelés előtt. A megfelelő körülmények között kapott érdesség Ra 0,63-0,32 és kisebb.

Előnyök csiszoló eljárást folyékony különösen észrevehető, ha egy komplex része konfiguráció. Ugyanakkor itt van a legnagyobb nehézségek, hiszen a bonyolult konfiguráció nehéz egységességének biztosítása folyamat paramétereinek minden részében részt.

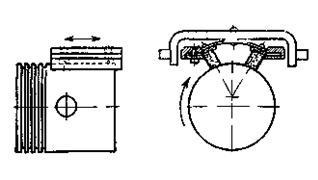

Szuperfiniselés. Szuperfiniselési alakult, mint a befejező kezelési eljárás egyetlen célja, hogy csökkentse a már egyébként is alacsony felületi érdesség ( „sverhdovodka”) után kapott alapos csiszolás. Dekorációk előállított rudak (ábra. 5,25), vagy egy kört a mikropor alacsony forgácsolási sebesség (akár 2,5 m / s) és a kisebb (0,005-0,2 MPa) nyomás bar a munkadarab felületén.

A jellemző ez a folyamat a nagyszámú dolgozó mozgások, amelyek úgy vannak megválasztva, hogy a csiszolószemcséket nem telt el kétszer ugyanazon az úton. Azonban, a legegyszerűbb esetben csak elvégezni három mozgások: forgó részek - sebessége 0,05 2,5 m / s; hosszanti rezgések a szerszám - során 2-6 mm, a számú kettős stroke 200-1000 vagy több percenként; mozog a szerszám felülete mentén.

Ábra. 5.25. Reakcióvázlat szuperkikészítés feldolgozási

A kezelést végezzük jelenlétében kenőanyag (paraffinolaj). Annak ellenére, hogy az alacsony nyomás a rudak, a kenőanyag réteg könnyen eltörik, csücsök felületi egyenetlenségeihez, és ezáltal a feldolgozás kezdetben különösen intenzíven. A folyamat befejező a fém réteget eltávolítjuk 0,005-0,0075 mm vastag, tehát a simítási ráhagyás lehetséges, hogy csak egy meghúzásával a tolerancia, mielőtt a végső polírozás. Nagysága érdesség elő, nagymértékben függ a érdesség befejezése előtt. A megfelelő körülmények között azt érjük el egy nagyon kicsi akár Ra 0.01.