Forrasztás ólommentes forraszanyagok, megelőzésére hibák forrasztás ólommentes forraszanyagok

Borhibák ólommentes forrasztási

Ötvözet Sn / Ag / Cu (ón / ezüst / réz, vagy egyéb módon SAC-ötvözet) a leggyakrabban használt, mint egy ólommentes forrasztóanyag, habár lehetséges, hogy más tartalmazó ötvözetek, például a bizmut, indium, és más elemeket. Az átmenet a forrasztóanyagok alapján SAC-ötvözetek, a növekedés számának forrasztási hibák. Ez a helytelen megválasztása paraméterek forrasztási folyamat. Ha megfelelően kiválasztott paraméterek és megfelelő ellenőrzést a folyamat forrasztás hibák gyakorlatilag arányos számát.

Ón-ólom és ólommentes forraszanyagok a következő eltérésekkel:

• olvadáspontja forraszanyagok más, a felületi feszültséget, a képesség, hogy az oxidáció és kimosódás

• ólommentes forraszanyagok magasabb hőmérsékletű forrasztás profil

• Az ólommentes forraszanyag ólommentes bevonat szükséges alkatrészek és a NYÁK párna következtetések

• különböző nedvesítő forrasztani anyagszükségletet

• Ha ólommentes forraszanyagok képességének csökkenése, hogy kiegyenlítse a helyzet az alkatrészeket.

SAC-olvadáspontú ötvözet 217-220 ° C, ami több, mint 30 ° C-kal magasabb, mint az ón-ólom ötvözetek. Ezért, a forrasztás során biztosítani kell a melegítés 235? 245 ° C-on A forrasztás nyomtatott áramköri komponensek körülbelül azonos fajhő, a forrasztási hőmérséklet csökkenthető, hogy 229 ° C-on

Ólommentes forrasztási fluxus kell használni, kifejezetten használható magasabb hőmérsékleten.

Flux körülbelül fele térfogatának forrasztópaszta meghatározza a reológiai tulajdonságok, pellet, ragadósság, stb ..

A fő célja a fluxus, hogy megvédje forrasztott felületek oxidációja során magas hőmérsékletű forrasztási művelet. Flux javítja forrasztani nedvesítő őket, hozzájárulva tárta párna ellátás és alkatrész vezetékeket. Forrasztás után, folyasztószer maradványok eltávolítására öblítéssel, vagy maradt a táblán, ha használják fogkrém, amely nem igényel tisztítást.

A fő összetevői a fluxus:

• gyanta

• aktivátorok, szerves sav és / vagy egy hidrogén-halogenid

• oldószerek

• gélesítőszereket

• felületaktív

• kelátképző szerek.

Optimalizálása fluxus alkalmas magasabb forrasztási hőmérséklet szükséges ólommentes forraszanyagok a fő feladata a gyártói forrasztópaszták. A fő összetevői a fluxus olyan szerves vegyületek, amelyek stabilak maradnak hőmérsékleten mintegy 245 ° C-on, hogy meggátolja a problémákat, ha forrasztás.

A leggyakoribb hibák forrasztás:

• kialakulása forraszhidak közötti párna

• kialakulása forrasztó gömbök közötti párna

• elégtelen nedvesedő forrasztott felületeket

• üregek alakuljanak a forrasztási

• kimeneti vezeték alkatrész a helyén (a „sírkövek”)

• nincs nedvesedés.

A formáció a hidak és forraszanyag golyók

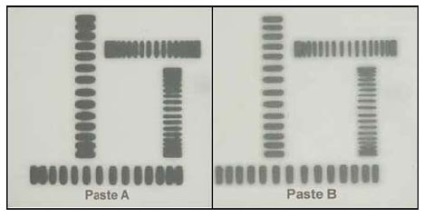

Ezek a hibák keletkeznek helytelen megválasztása forrasztás paramétereket. Emelt hőmérsékleten az előmelegítő zónában kell megválasztani paszta sekély tervezet. Különösen fontos, hogy ezt a forrasztásnál alkatrészek kis-meccset. Hagyományos paszták alapuló ón-ólom ötvözetek magas hőmérsékleten (körülbelül 185 ° C-on), hogy olvad, és kezdjük el folyni? A bomlás a gélképző komponensek. Ábra. Az 1. ábra „viselkedését” paszták különböző tervezetet. Amint az ábrából látható, a paszta „B” van egy kisebb tervezetet, mint beillesztés „A”, és ezért kevésbé valószínű, hogy a hidak és forraszanyag golyókat.

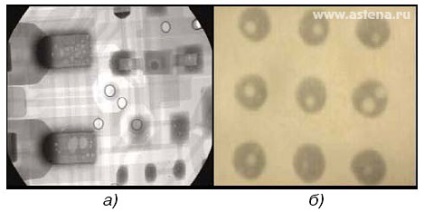

Ábra. 1. Két mintát a forrasztópaszta, megolvasztjuk 180 ° C-on

Elégtelen nedvesítése alkatrész vezetékeket és ellátás párna

Amikor teszteltük forraszthatóság azt vették észre, hogy a SAC-forraszanyag nedvesítő javul segítségével a víz-oldható folyósítószerek. Folyósítószerek amelyek nem igényelnek tisztítást, és tartalmazhat kevesebb aktivátorok nem tartalmaznak halogéneket, miáltal a nedvesítő képesség csökken.

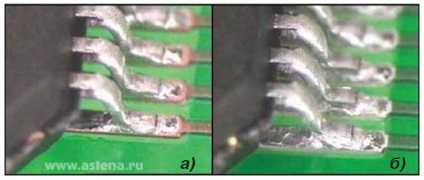

A megvilágítás után több termikus ciklusok forrasztani pad PCB védett csak szerves bevonatok (t. Úgynevezett. OSP-áramköri lapok), az esetek száma a hiányos nedvesítő forraszanyag növekszik. Amely párna ónt vagy immerziós ezüst elősegíti a jobb forrasztani terjedését. Jó forrasztó és Ni / Au bevonat hiányában abban az oxidok. Ábra. A 2. ábra példákat SAC forraszanyag? Forrasztóanyagok pin chipek forrszemmel és pad, merítés ezüsttel bevont.

Ábra. 2. Forrasztás csapok QFP házhoz SAC-ötvözet réz pad (a) és borított területek egy merülő ezüst (b)

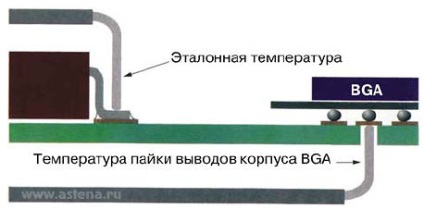

Gyenge forraszthatóság, elegendő nedvesítő, gyenge forraszanyag kenhetőségű és nagyobb szögek közötti érintkező felületek és a terminálok is lehet az eredménye nem megfelelően kiválasztott profil forrasztás. Nagyon fontos az egyenletes hőmérséklet-eloszlását a tábla területén, mivel a megengedett tartományban csúcshőmérséklet ólommentes forraszanyagok keskenyebb, mint az ón-ólom. BGA csomag forrasztás során úgy járnak el, hűtőbordák re? Amiért a paszta alattuk nem olvad teljesen, míg a kisebb alkatrészeket lehet forrasztani nagyon jól. Ezért szükséges, hogy helyesen meghatározni a forrasztási profil, továbbá annak végrehajtását minőségellenőrzési vegyületek használatával röntgen vagy optikai módszerekkel.

Ábra. A 3. ábra a vizsgálat eredményeit a BGA csomag, nem forrasztott, hogy az alaplap a? Elégtelensége miatt a fűtés. Annak meghatározására, az oka ennek a hiba van szükség, hogy közvetlenül mérni a hőmérsékletet az érintkezési felület a ezeket a megállapításokat, ábrán látható. 4.

Ábra. Az 5. ábra a kimeneti eredményhez, amikor a forrasztási hőmérséklet túl magas (265 ° C), és a ábra. 6 - a forrasztási paraméterek közel optimálisnak.

Ábra. 3. forrasztási hiba által okozott elégtelen hevítés

Ábra. 4. A hőmérséklet mérõtermináljával BGA házban a vezérlő áramkör, hogy határozza meg a kívánt profilt forrasztás

Ábra. 5. Az eredmény túlzott fűtőteljesítmény

Ábra. 6. A keményforrasztás profillal közel optimális

A fő oka a romlás a nedvesítési tulajdonságainak ólommentes forraszanyagok:

• alacsony aktivitás fluxus forrasztópaszta

• túl magas hőmérséklet a fűtési zónában vagy a hosszú időtartama annak hatása

• rövid időtartama a fűtési tér fölött keményforrasz olvadási hőmérséklet

• oxidok jelenléte a forrasztott felületeken.

A aktivitását az ólommentes paszták fenn kell tartani egészen a olvadási hőmérséklete SAC-ötvözetek (217 ° C). Tartalmazza a paszta fluxus hatékonyan kell védeni a fedélzeten, és komponensek oxidációját. SAC-képességét, hogy nedvesítse a fém ötvözet felülete viszonylag kicsi, ezért a jobb terjedésének a forraszanyag a forrasztás során szükséges, hogy a expozíciós idő-ot meghaladó hőmérsékletnek az olvadási hőmérséklet elegendő volt. Általában ez az idő 60? 90 másodperc hőmérsékleten 235-245 ° C forrasztási.

A-oxidok jelenléte a nyomtatott áramköri lapon lehet kimutatni, amelyek az egyik tesztek forraszthatóság, mint például a nedvesítő teljesítményt egyensúlyt.

Üregek ólommentes BGA kapcsolatok és következtetések

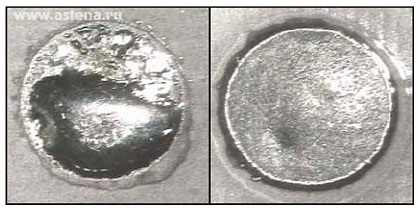

Ha nagy számú üregek a forrasztási megbízhatósága csökken, leggyakrabban nyilvánul működés közben termékek körülmények között nagy hőmérséklet-különbségek, rezgés vagy ütés hajlító erők. Üregek is okozhat romlása termikus és elektromos csatlakozások (ábra. 7).

Ha a teljes üres tér nem haladja meg a 25 térfogat% vegyületet, ezek hatása a megbízhatóság jelentősen. Ezek is szerepet játszhatnak a lengéscsillapítók mechanikai igénybevételnek.

Ábra. 7. Üregek okozott forrasztás során pin házak QFP (a) és a BGA (b)

A megjelenése üregek is okozhat a következő tényezők:

• az összetétele a forraszanyag

• felületi feszültségét a forrasztási

• forrasztás profil

• oxidok jelenléte a forrasztott felületeken

• forma alkatrész vezetékeket és forrasztási

• a bevonat összetételének játszóterek fedélzeten, és alkatrész vezetékek

• gázkibocsátás a házrész a forrasztás során.

A felületi feszültsége ólommentes forraszanyagok magasabb, mint az ón-ólom. Ezért szükséges, hogy válasszon egy ilyen paszta összetétele, úgy, hogy a fluxus nem veszít tevékenység magas hőmérsékleten forrasztás. Számának csökkentése érdekében az üregek az első helyen kell választani paszta nem tartalmazó gyanta, valamint aktivátorokat, amelyek elbomlanak, amikor magasabb hőmérsékletnek van kitéve.

Eltávolítása gázbuborékok forrasztási is hozzájárul, hogy optimalizálja a profilját forrasztás áll a tartózkodási idő növelésével a forrasztott kötés a fűtési zóna, és a hőmérsékleti zóna meghaladó olvadáspontja forrasz. Azt is biztosítani kell, hogy a tábla és alkatrészek mentesek a nedvesség és a szennyeződés. Ez észrevette, hogy a OSP-táblák üregek kialakítva valamivel nagyobb, mint a táblák bevont Ni / Au ötvözet, vagy merítés ezüst.

Bizonyos esetekben a száma, üregek és befolyásolja az alak a forrasztási. Ha a mérete és alakja a komponensek megakadályozzák a kilépés a gázbuborékok száma üregek növekszik.

Emelő egyik kapcsa a komponens tábla (a „sírkövek”)

Amikor forrasztás az ólommentes forraszanyag apró alkatrészek növeli az esetek száma az emelő lemez az egyik komponens terminálok (a „sírkövek”). Ennek oka, különösen az, hogy a nedvesítő képességét a forrasz. Ezért szükséges alkatrészek elhelyezéséhez a táblán nagy pontossággal, mivel a kiegyenlítő hatás kevésbé kifejezett ólommentes forrasztópaszták. SAC305 forrasztani biztosít kisebb a valószínűsége a „sírkövek.” Összetétele: 96,5% ón, 3% ezüst és 0,5% réz, olvadási hőmérséklete 217-220 ° C-on A kezdeti időszakban az olvadó forraszanyag tartja alkatrészeket lenne ragasztás őket a fedélzetre, ahol a szám a „sírkövek” csökken.

Alkalmazása forrasztópaszta nagy gázosítási a kezdeti szakaszában a forrasztóanyag megolvadása is lehet oka a kialakulását „sírkövek”.

A hiányzó nedvesedés

Ennek fő oka a hiányzó nedvesedés - alacsony aktivitás fluxus. A kezdeti szakaszban a forrasztási megolvadt forrasztószer lefedi az egész pad. Azonban, ha azért, mert az alacsony aktivitás fluxus képződése fémközi vegyületek nem lehetséges, adhéziós szilárdság között a forraszanyag és a pad kicsi, miáltal miatt a felületi feszültségét a forrasztási összegyűjtjük a cseppben.

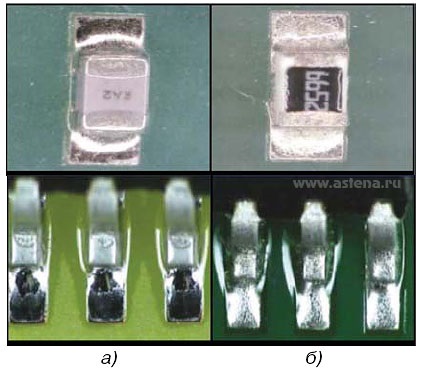

Használatával a vízoldható forrasztópaszták hiánya nedvesítő tűnik meglehetősen ritka annak a ténynek köszönhető, hogy az aktivitása fluxus igen magas. A kevésbé aktív paszták ROLO sorozat, valamint a nem igénylő Mosó paszták nem tartalmazó halogenidek, a nedvesedés hiányakor közben megjelenik forrasztási párna bevont szerves vegyületeket vagy Ni / Au ötvözet jelenlétében erről nikkel-oxidok vagy szennyező. Ábra. 8 fényképeit mutatja a helyek egy olvasztott massza; Ábra. 8, és világosan mutatja a hiányzó nedvesedés.

Ábra. 8. Példák a különböző ólommentes forraszanyag nedvesítő párna: nedvesítő hiányában (a) és egy megfelelő nedvesítő (b)

Annak biztosítása érdekében, nedvesítő szükséges:

• védi a forrasztott felületet oxidáció

• válassza ki a fluxus megfelelő forrasztható fémek

• Csökkentsük a hőmérsékletet és időtartama a bemelegítő megőrzésére irányuló fluxus tevékenység.

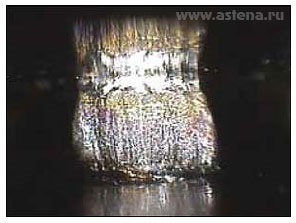

Külső ólommentes vegyületek

A felület a ólommentes vegyületek, több, matt, mint az ón? Ólom és filé miatt az alacsonyabb hozam ólommentes ötvözetek van egy másik alakja (ábra. 9). Ezt nem úgy kell tekinteni, mint egy forrasztási hiba.

Ábra. 9. típusú vegyületek a forrasztás után levegőn, ón-ólom (a) és ólommentes (b) forrasz

Olvadás után levegőn SAC-forrasztások egy sötétebb megjelenést. A felületükön egy hálózat a kis repedések eredő képződése miatt intermetallikus vegyületek, valamint oxidációját. A nitrogénatmoszférát képződik több ragyogó vegyületet egy jó terjed, a forrasztási felületeken.

Időtartamának csökkentése hőmérsékletnek kitéve, olvadáspontja feletti a forrasz, lassítja a növekedést a fémközi vegyületek, így a vegyület válik fényes megjelenést.

Összefoglalva, meg kell jegyezni, hogy az átmenet a használatát ólommentes forraszanyagok szükség van egy bizonyos idő szükséges, így egy kicsit kezelése mind forrasztás és minőségének értékelését a forrasztott kötések.