Folyamatos öntés, a termelés és a mérnöki

Folyamatos öntés (folyamatos öntés fém) magában foglalja öntés az olvadékot közvetlenül egy olvasztókemence, vagy üst egy vízhűtéses penész, amelyből a megszilárdult öntvény készül folyamatosan primerek használatával, és speciális működtető. Plunepreryvnoe öntés egyfajta folyamat, amelyben bizonyos időközönként minden mechanizmusok visszaállítása és a folyamat ismétlődik.

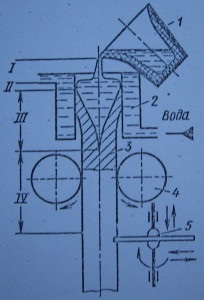

A folyamat a folyamatos öntést a következő Obra zoom (ábra. 1). Az olvadék az öntőüstbői 1 egyenletesen és folyamatosan lépéseket egy vízhűtéses fémforma-kristályosítás-tórusz Takarmány 2. Először olvad részek akkor kezdődik, amikor a kimeneti nyílás az öntőforma van beállítva csatlakoztatva a hajtáshoz primer, amelynek keresztmetszete a következőképpen az öntési szakaszban. 3 részben megszilárdult része öntés (öntvényből, bár, téglalap alakú üres négyzet keresztmetszetű, csövek, gépágy, stb), de folyamatos extraháljuk hengerek 4 vagy más eszközök, kívánt esetben, öntés fűrésszel vágják a munkadarabot 5.

Ábra. 1. Berendezés a folyamatos öntés (I -A ^ rúd hőmérséklet zóna).

1 - markolókanál; 2 - egy formája-penész; 3 - öntés; 4 - tekercs; 5 - Saw.

Folyamatos öntés származott XIX a kohászatban korában az ipari fejlődés acélgyártás. Kitűzött cél által acélgyártó, a szóban forgó folyamat volt, hogy a leadott tuskó a szakasz, amely lehetővé tenné, hogy csökkentsék a menetszám a gördülő és a gördülő erő növeli a termelékenységet. Azonban ez a probléma megoldódott, a második felében a XX században. Jelenleg, a folyamatos formázási széles körben használják a kohászatban öntésére acél, vasalapú fémek és ötvözetek tuskó nyomásálló csövek előállítása öntöttvas, valamint gépészeti termelni cső üres és előformák összetett keresztmetszetű.

Jellemzői a folyamat alkotó folyamatos öntésre okozott az a tény, hogy az öntőforma annak különböző zónákban magassága vagy hossza minden pillanatban egyidejűleg végbemegy az összes egymást követő hűtési lépésben, majd megszilárdítjuk a olvadék (lásd: 1. ábra ...): I- töltött olvadék kristályosítóba; P - túlmelegedés elvonását; W - a kristályosodás; IV-hűtés a casting. Nagy intenzitású olvadék hűtés elősegíti irányított kristályosodás, csökkentése szegregációs heterogenitás, nemfémes zárványok és a gáz, valamint a folyamatos ellátás olvadék kristályosodó felső részének az öntvény - folyamatos adagolását elülső növekvő kristályok, a megszüntetése zsugorodás hibák (üregek, mikroporozitás, porozitás). Így, a lényege a folyamatos öntési eljárás az a képesség, hogy hozzon létre feltételek, melyek célja-sósav kristályosítással és a takarmány a casting.

Együtt ezek a funkciók kialakulásának öntés, amelyek javítják a fém minősége, az újra-engineering, amely a folyamat termelő alizatsiya az alábbi előnyöket mutatja ennek az öntési módszer: megszerzésének lehetőségét öntvények állandó keresztmetszetű, határozatlan hosszúságú; hozamának növelése által felhasználható fogyasztásának csökkentése fém nyereség és fenék tuskó; Csökkentett karbantartási költségek izgo-tovlenie formák és penészgombák minőségének javítása IU-tallium, valamint továbbfejlesztett precíziós öntés felületen; Automatizálási olvadékot öntési eljárással, a lehetőségét egy folyamatosan működő egységeket, így tabletták és ezt követő hengerlés be profilok vagy öntött tuskó a gépalkatrészek és azok ezt követő feldolgozása, amíg a végső termék; teljes kizárt chenie unalmas művelet öntőformák, kieséses, tuskók, tisztítás öntvények; megszüntetése öntödei és forma fizetett-core keverékek és az ehhez kapcsolódó jelentős javulást a munkakörülmények és csökkenti a káros hatásokat az öntési eljárás a környezetre.

Így a folyamatos öntést - progresszív-mate rialo- és munkaerő-takarékos folyamat, hadd vezető minőségének javítására öntvények, a termelékenység és a munkakörülmények folyamatos javítására alacsonyabb energiával.

Azonban a folyamatos öntést nem tudja előállítani öntvények összetett beállítást. A termék konfigurálása határozzuk helyezése-folyamatos lehetőségét annak extrakciós az öntőformából. Úgy tűnik, a kiterjesztése ennek a progresszív-CIÓ a öntést végző gépelemek miatt van szükség, hogy vizsgálja felül a strukturális felélesztett megoldásokat a különböző alkatrészek és csomópontjai Gépek, struktúrák kialakítását az alkatrészeket, ami előállítható ilyen módon.

A legfontosabb eljárási paraméter folyamatos öntési folyamat intenzitása a hűtés az olvadék, amely meghatározza a kristályosodás az öntési sebességet és ennek megfelelően a minőség és a termelékenység a folyamat. Fokozott kristályosodási sebesség hozzájárul a feltétel-Vij irányított kristályosítás és javítja az öntött fém minősége, az üzem termelékenységét.

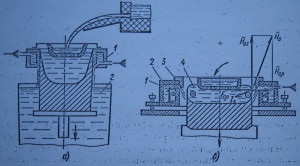

Az intenzitás a hő eltávolítását az olvadékból az öntőformát korlátozza az a tény, hogy a zsugorodás következtében közötti öntött-kristályosítással kötőanyag fém kéreg és a falak a kokilla kialakítása etsya légrés csökkenti hőelvonás sebessége. Ahhoz, hogy megszüntesse ezt a jelenséget egy adott területen (magasság) Crystal-lekvár fordított kúpos. Azonban, ha nem elegendő szigorú betartása hőmérsékletű üzemmód öntés és húzza az öntési sebességet növeli annak valószínűségét, fordított kúpos terminációs fém héj megjelenéséhez ott robbanások és repedések. Ahhoz, hogy növelje a hűtési sebességet az öntési eljárás darázs-fected oly módon, hogy a rövid 1 öntőforma előállítása csak kéreg vastagsága elégséges ahhoz, hogy amikor az visszahúzódik a kristályosító nem keletkezett és könnyek Shin-Thr, valamint egy nagyobb mennyiségű hőt eltávolítjuk bemerítéssel öntési 2. a második hűtési zóna (2A.). Egy ilyen folyamat kialakítását használt öntött alumínium ötvözetek.

Ábra. 2. reakcióvázlatok öntés alumínium bugák az öntőformában:

és - rövid; b - elektromágneses (EMC).

1 - penész; 2 - víz; 3 - indukáló; 4 - olvad.

Mivel a magas hővezető Ezen ötvözetek az öntött öntecs-terhelt vizet a kristályosodás sebessége növekszik, és a kristályosodási irányát közeledik a tengelyirányban-mu. Ez növeli a fém minősége.

Ezen a módon előállítani bugák különböző méretű kör alakú, négyszögletes, téglalap alakú keresztmetszettel, a későbbi hengerléssel vagy más alkotó módszerek.

Mielőtt azonban gördülő megmunkálási felület termel tuskók eltávolítása neslitin, liquation sag vezető Obra-mations hibák a dobozban. Lehetőség van minőségének javítása bugák, rövid szénláncú testű tartály felkészítése hengerléssel, öntéssel módszerrel öntőformába elektromágneses (EMC). A folyamat lényege abban a tényben rejlik, hogy a formázó, rendelkezésre álló EHR annak köszönhető, hogy az elektromágneses erők kölcsönhatása által a indukált örvényáramok a mágneses mező pacplave nagyfrekvenciás indukciós tekercs (2B.). A jelenlegi, a gyűrű alakú tekercs 3 mágneses mezőt hoz létre napryazhennostyu0. 0 vektor a felszínen az olvadék 4 két komponense - 0z axiális és radiális 0R. Component 0z. kölcsönhatásban a jelenlegi I2 az olvadékban, generál egy sugárirányú erő f0r. Elektromágneses erő képes megtartani f0r olvadék-TION terjedését, és így ez egy keresztmetszeti alakja a mérete az induktor, lóg a mágneses térerő intenzitása, így a szerepe a kristályosítási tórusz végez egy mágneses mezőt megtartva a folyékony fém. Hideg vizet táplálunk be a dobozt 1 a fém felületére úgy, hogy a határ a folyékony és a szilárd zónák a buga volt a közepén az induktor. Megoszlása a mágneses mező az induktivitás beállítása a folyékony zónában a buga befolyásolja alakja, illetve felületi minősége a buga. Ahhoz, hogy megkapjuk a kívánt konfiguráció a mező mágnes-TION egy képernyő 3 egy nemmágneses fémből, és vízzel lehűtjük. tuskó extrakciós sebességet méretétől függ, a tulajdonságait az ötvözet és a hűtés intenzitását. Hiányában a kapcsolatot a falak az olvadék-kristály rekuperátor, a nagy sebességű hűtés javíthatja a rúd felületén, megszünteti a megmunkálás előtt gördülő, hogy növelje a termelés hatékonyságát.

Amikor öntés acélok rövid kristályosítóból használt nehéz, mivel a hővezető képessége az acél 2,5 ... 3-szor kisebb, mint az alumínium ötvözetek, a rövid (150 ... 300 mm-es) kristály cefrét nem képződik kéreg vastagsága elegendő rajz. Ezért, ha használják a hosszú acél öntés (1000 ... 1500 mm) kristályosítók és kilépés az utolsó kéreg lehűtjük intenzív vízpermettel.

Amikor öntés vas és réz ötvözetek felhasználásával vízhűtéses acél penészgombák, és grafit-TIONS. A hossza a penész és a lehúzási sebesség, amikor öntés öntöttvas koordináta oly módon, hogy a második hűtési-CIÓ megelőzésére kéregöntési. A magas hűtési sebességet, a formáció a vas hideg. Azonban, a javára, amely jelentős mennyiségű visszavonása hőt a belső rétegek az öntési keresztül egy vékony fehérített külső kéreg, amikor a kimeneti az öntőforma ebben a kéreg cementit bomlik - önanneálódást történik öntés. Így, az öntési sebesség, a kokilla hosszát, hőmérséklet öntési feltételek tulajdonságaitól függnek az ötvözet, amelyből az öntési termelődik.