adatlap

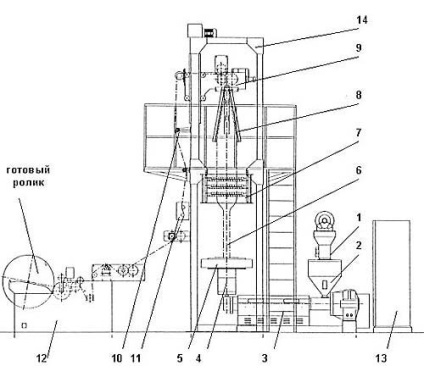

Reakcióvázlat Az extruder fújt ujjak az alsó-up rendszer,

Az extrudáló észre feldolgozására szolgáló eljárás polimer anyag a folytonos kényszeríti az olvadékot egy szerszámon keresztül, a geometriai alak a kimeneti csatornán, amely meghatározza a profilja a keletkező tüzet félkész termékek.

A fő berendezése a sajtolási eljárás a féreg sajtó vagy extruder ellátott formázó fejen. Az extruderben, a polimer anyag megolvad, lágyítjuk és ezután injektáljuk a kocka.

Az extrudálási eljárás egy folyamatos átalakítása a hőre lágyuló anyag a granulátum formájában egy terméket, például egy fóliával. A szekvenciát a folyamat az alábbi lépéseket:

1) Lágyító nyersanyag formájában pellet vagy por;

2) METERING az összegyúrt olvad egy szerszámon keresztül, amely megadja, hogy a kívánt alakot (például egy hüvely vagy egy lapos film);

3) lehűtjük, és fixálás kívánt alakú;

4) feltekercselhetők.

1. és 2. lépés fordul elő az extruderben, szakaszban a 3. és 4. kiegészítik egymást.

Egy tipikus extruder van egy fő működtető - Archimedes csavart (csavarral), amely forog a fűtött henger. Polimer granulátumok tölcséren keresztül táplálják egyik végére van szerelve a henger, és mozgatja előrefelé egy csavar, hogy a fej mentén a henger. Amikor halad előre a pelletek által megolvasztott érintkezik a forró henger falai, és a hő miatt súrlódás hozza létre. Bemelegítés a súrlódás miatt (exoterm hő) nagyon érezhető a modern, nagy sebességű gép, és biztosítja az összes szükséges hőt állandó áram, külső fűtéssel van szükség, csak hogy megakadályozza a stop a gép indításkor, amikor az anyag hideg. A csavar ezután eltolja az olvadt polimert egy szerszámon keresztül, amely meghatározza a végső alakját.

A extrudercsiga jellemzően három zóna: terhelés, tömörítés és adagoló. belépő zóna közvetíti a polimert a lyukak a garat alá, hogy a melegebb szakaszai a henger. Kompressziós zóna - egy zóna, ahol a fogásmélység csökken, és így a hangerőt a tekercs, ami a kompressziós olvadási granulátumok. Hozzárendelése az utolsó zónát a csavar - további olvad homogenizálás, egyenletes adagolás át egy olyan formázó fej, simítás a hullámosság a kimeneten.

Mielőtt fej egy rács, amely támogatja a csomagkapcsolt hálózatok nagy és a kis lyukak. Ezek szűrőméret eltávolítja a szennyeződéseket tartalmazza a nyers anyagot. Csomag rácsok is növeli ellennyomás egy extruderben, amely javítja a keverés és homogenizálás az olvadék.

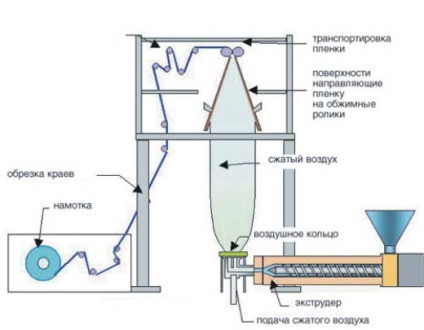

Fúvóextrudálási ujjú

A megolvadt polimer az extruderből belép a fej oldalán, de lehet etetni, és alján. Miután a fej, az olvadt polimer áramlik a szájrész körül, és kilép a gyűrű alakú nyíláson, hogy kialakítsuk a csövet. A csövet felfújják, hogy a kívánt átmérőjű légnyomással mellékelt közepén keresztül a szopóka. Blowing hüvely kíséri megfelelő csökkenésével a fólia vastagságának. Extrudálás általában úgy hajtjuk ujjak felfelé és lefelé néha vízszintesen. A nyomás a szívó kar tartótengelye egyrészt, és egy fej - a másik. Fontos, hogy a levegő nyomása állandó értéken tartjuk annak biztosítására, egyenletes rétegvastagságú és szélességű. Egyéb tényezők, amelyek befolyásolják a film vastagsága: Extruder áteresztőképességű, a húzási sebesség és a hőmérséklet és a hengerfej. Ezeket szigorúan ellenőrizni kell.

Mint minden extrudálással fóliafúvásban gazdaságosabb, növelve a folyamat sebességét. A korlátozó tényező a hűtés sebessége a hüvely. A hűtést általában kívül előállított a fúvatási gyűrű a hüvely. Feltételezve, hogy a levegő állandó sebességgel növeli az extrudálási sebességet eredményez magasabb kristályosodási vonalat (sort, ahol a megszilárdulás kezdődik extrudátum), hogy vezet a bizonytalanság a hüvely. Fokozott légáramlás eredményez gyorsabb hűtést a hüvely és csökkenti a kristályosodás vonal, de ez a technika korlátozott annak alkalmazása, mivel a túl magas a levegő áramlási sebessége okoz alakváltozást az ujjak. különböző formái gyűrűk léghűtés fejlesztettek. Ez egy kúpos gyűrű alakú látva három rések levegő, ahol a légáramlás irányulnak, és úgy állítjuk be, hogy a távolság a hüvely és a gyűrű, mely fokozatosan csökken a felső gyűrű. Ez ahhoz vezet, hogy javított hűtési növelésével légáramlás. Ez a kialakítás is létrehoz egy kisnyomású zóna felső részében a gyűrű, ami növeli a stabilitást a hüvely.

Extrudálás fújt fólia rendkívül nehéz, sok kapcsolódó problémák a termelés magas minőségű film. A sok lehetséges hibák említhetjük egyenetlenségeket, felületi hibák, úgymint „narancshéj”, „almaszósz”, „hal szem”, alacsony szilárdság és ütésállóság, homályosság, adhéziós és redők. Origamik egy folyamatos probléma, ezek a pontok elutasítása a film, és jöhetnek létre a különböző okok miatt, még a jól szabályozott iparágakban. Ha a film, például eléri a szívó tekercs hideg, ez lesz rugalmatlan és lehet hajlítani görgőkön és obazovyvat kiszáll. Az egyik módszer, hogy növeli a fólia hőmérséklete a feszítőhenger - növelésével az olvadék hőmérséklete, ami azt eredményezheti, más problémák, mint például a fúziós-panie. Tény, hogy ez csak egy illusztráció a módszer fóliafú amely gyakran kompromisszumokat elérni a legjobb tulajdonságainak kombinációja. Összecsukható gyakran okoz szabályozatlan rés a kockával. Következésképpen, van egy különbség a rétegvastagság és szabálytalan tekercs szívóernyő. Redők miatt léphet fel hiányosságokat az extruder miatt vagy levegő áramlik a rajzon zónában. Mindkét tényező vezethet hintaszék karját és így a redők a keretnél. a buborék lehet stabilizálni miközben a stacionárius vízszintes vezetőrúd ( „pofák”), vagy, hogy megvédje a teljes extrudert a ingadozások légáram függöny film. Más okai hibák lehetnek: nem-párhuzamosságát a megvezető tengely és a kipufogó tengelyek, egyenetlen nyomás mentén rés tekercs.

Között a felületi hibák korábban említett, a hiba „halszem” jelenik miatt rossz keveredés az extruderben és a szennyeződéseket. Mindkét tényező által ellenőrzött a szűrőt, hogy nem csak elválasztja a szennyező, hanem javítja a homogenitását az olvadék által növeli a nyomást az extruderben. Hibák „narancshéj” és „almaszósz” még felületükön is hibák miatt bekövetkező inhomogenitása a polimer-olvadék.

Annak érdekében, hogy a film a nyomtathatóság koronakezelésű, ami miatt egy kicsit durva. Megjegyezzük, hogy általában kezelt film tehát zárt legyen legkésőbb hat hónapon belül a termelés. Egyes esetekben egységek részleges helyreállítása a film nyomtatási tulajdonságok szerepelnek a flexo gépek.

Leírása a fő nyersanyag bázis

HDPE (HDPE, 2) - film merevebb, tartós képest filmek LDPE, zavarosabb vagy áttetsző. A lágyuláspont HDPE magasabb, mint az LDPE (121 ° C), így ellenáll a gőz sterilizálás. Frost ellenállás nagyjából megegyezik a LDPE (-60 ° C). A szakító és tömörítés magasabb, mint az LDPE, ütésállóság és szakítószilárdság - az alábbiakban. Mivel a lineáris szerkezete HDPE makromolekulák vannak orientálva az áramlás irányában, így a szakítószilárdság a hosszanti irányban a film sokkal alacsonyabb, mint a keresztirányban. HDPE permeabilitása kisebb, mint az LDPE, körülbelül 5-6 alkalommal. Szerint a kémiai ellenállása a HDPE film felülmúlja a film LDPE, különösen ellenállás olajok és zsírok. Minősége késztermékek (film és termékek) meghatározása elsősorban nyersanyag minősége, reológiai jellemzőit és állandó minőségű anyagból lágyító henger az extruder. Különös figyelmet fordítanak arra, hogy minőségének javítása keverés, a homogén olvadék, állandó volumetrikus termelékenység.

Termelés gyakran követi fokozat felhasznált alapanyagok: 6 mm - 293, PN805-85 8 mikron - 69

LDPE (LDPE, 4) - filmek mutatnak egy komplex tulajdonságok, mint például a szakítószilárdság, nyomószilárdság, ütésállóság, és a szakadással, tartani szilárdság alacsony hőmérsékleten (-60 ° C). A film a víz és gőz áteresztő képesség, a gáz permeabilitása, így nem alkalmasak termékek csomagolására, amelyek érzékenyek az oxidációra. Termékek készült LDPE van egy magas kémiai ellenállóság savak, lúgok, és szervetlen oldószerek, kis ellenállást szénhidrogének, halogénezett szénhidrogének, olajok és zsírok, jó hegeszthetőség fűtött szerszám. A viszonylag alacsony lágyulási hőmérséklete LDPE korlátozza az alkalmazási területen anyagok gőzsterilizáláshoz. Azáltal kémiai jellege a polietilén film felületén hidrofób, azonban a nyomtatáshoz módszerek bármelyikével kell elvégezni előzetes felületkezelés által koronakisülés villamos áram. A leggyakoribb filmek flexo nyomtatási technikák, pad, mélynyomó és a szitanyomás.

Használt: standard 158, 153 zsugorodó

LLDPE (LLDPE, 4) alkalmazunk szinte minden területén a film gyártási, mind tiszta formában vagy különböző keverékek polietilén vagy nagy sűrűségű stretch „stretch” film. Használata LLDPE jelentősen csökkenti a rétegvastagság 20-40% -kal, miközben a szilárdsági tulajdonságok. Stretch fóliák LLDPE kisebb, mint a filmek PVC és EVA mivoltának. Ezt a hátrányt küszöböli ki viszünk be a polimer adalékok, amelyek növelik ragadóssága, ami ezáltal a felületi érdesség a film mechanikai eszközökkel. LLDPE alkalmazunk a rétegek egyike gyártásához többrétegű filmek.

Flexo.

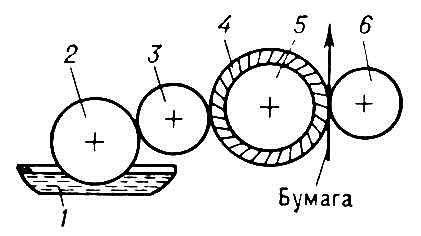

Kétszínű flexo gép.

A nyomólemez (flexografikus)

1- színes fürdő

2- Fountain görgő. (Úgy tervezték, hogy festeni a kerítést a kádból, és tegyük bele az aniloxhengernek)

A anilox 3- (raszter) tengely. (Átviteléhez tinta a formáról)

4 flexo

5- forme görgő. (Átigazolások tintával flexonyomtatási anyag). Ez a cserélhető szár különböző átmérőjű. A tengely átmérője függ a csomag hosszát (azaz rapport).

6- Nyomtatott tengelyt.

Ez a modell formáról spot és szöveges nyomtatás. De ez is lehet használni, mint krupnorastrovoy nyomtatást. Minőségi szitanyomás méretétől függ a raszter anilox henger. Jelenleg ezeket a járműveket elsősorban az alkohol alapú tintával. A készítmény Az oldószerek közé tartoznak:

Izopropil-alkohol - alapú oldószer, etil-cellosolvban - retarder etilacetát - gyorsító.

A hígítás a festék (tiszta színezék), a megoldást ezekre a komponenseket az alábbi százalékok:

Izopropil-alkohol - 70%

Etil-cellosolvban - 25%

Etil-acetát - 5%

Így, a kapott oldatot fokozatosan hozzáadjuk a tiszta festék és a festék a kívánt viszkozitást nyerjük. A kényelem és pontosabb összhangot lehet használni vyazkozimetr.

Végén a munka, a festék maradékot fákkal és színes fürdő etilacetáttal mossuk.

A gyakorlat azt mutatja, hogy alapvetően használja alapszínek nyomtatáshoz :. RUBIN, piros, sárga, zöld, CIAN ... stb De néha meg kell keverni színek (választja). Ehhez nem nélkülözheti egy speciális könyvtár (PANTONE).

A mintákat a nyomtatási segédanyag (egy tekercs vágás nélkül)

A gép tömítés bármilyen nyújtás vagy nyújtás az anyag vastagsága a tartományban

6 és 200 mikron. Ez lehet egy műanyag fólia, papír, fólia és tárolt így tovább.