5 Wear vágószerszámok

5.1 Általános információk a szerszám kopását

Wear egy összetett folyamat, amelyhez a fizikai és kémiai jelenségek a talajjal érintkező a szerszám és a chip és a munkadarabot. Ha kopott szerszámgeometria változásokat, amelyek befolyásolják a nagysága képlékeny alakváltozás, hőmérséklet és vágás a forgácsoló erő.

Szerszám kopása szigorúbb feltételek, mint a kopási gépalkatrészek. Ezért a szerszámkopás fordul elő magas hőmérsékleten, és adott nyomás száraz és félig száraz súrlódás. Amikor a vágás felületi nyomás meghaladja a normál nyomás a gépalkatrészek 300-400-szor, a hőmérséklet magasabb lehet, mint a hőmérséklet a gépalkatrészek 15-20 vagy több alkalommal. Amikor a szerszám kopott a hátsó felülete a súrlódó felületek elrendezve szögben egymáshoz, ami koncentrációja nagy nyomáson és hőmérsékleten a kis érintkezési területeket. A felső réteg a súrlódó felületek a szerszám lehet alávetni képlékeny alakváltozás. Mindez hozzájárul az a tény, hogy a szerszám elhasználódik sokkal intenzívebben, mint gépalkatrészek.

Szerszámkopás például a kopás-gépelemek kíséretében fogyás, mivel van egy az anyag eltávolítása részecskék felületén.

Attól függően, hogy a vágási körülmények lehetnek különböző típusú kopás. Viszonylag kis sebességgel vágás kopás esetén elsősorban a chip dörzsölés elülső felületén a szerszám és a munkadarab hátsó felületén. Ebben az esetben a munkafelületek a szerszám csiszolni. Ez a típus az úgynevezett kopást. Eszközök szerszámacélból a legtöbb vannak koptató igénybevételnek kitéve.

Magas hőmérsékleten, oxidáció is előfordulhat súrlódó felületek a felső rétegek szerszámot. Az oxidált fólia, amelynek koptatási elpusztult, felfedve a mögöttes rétegek, amelyek viszont elpusztulnak. Ez a fajta kopás oxidatív.

A műszerek a rideg anyag (karbid, ásványi kerámiák) azzal az eltéréssel, kopási munkafelületek bekövetkezik színezék részecskék. Értékcsökkenés, amely abból áll, forgácsolás, úgynevezett törékeny.

A kiemelkedő szerepet játszik a kopás a szerszám játszik hatás tapadás (ragasztás). Mivel a magas hőmérséklet és nyomás, valamint alacsony hőmérsékleten miatt vágás csak nagynyomású, chipek tapadás nem következik be, hogy az elülső felület, és ahol a szerszám anyaga részecskéket húzni a felületről, és a magával ragadott konvergáló chips. Ez a fajta kopás hívják adgeziynym.

Amikor dolgozik keményfém szerszámok nagy vágási sebességgel, amikor a hőmérséklet eléri 900 ° C, az uralkodó viselet lehet diffúzió. A kezelés hőálló acélok és ötvözetek diffúziós szerszámkopás is előfordulhat kisebb hőmérsékletek, mintegy 500-550 ° C-on Ez annak köszönhető, hogy kémiai affinitását az anyagok feldolgozásra kerül, és a szerszám, mivel a titán-egy komponenst és egy hőálló anyag és a cementált karbid (TC csoport TTC) . Amikor affinitást feldolgozott és a szerszám anyag nagyrészt megnyilvánult adhéziós folyamat.

Ha a diffúzió kopás miatt a magas hőmérséklet a érintkezési zónában van egy erős lágyító a felületi rétegek. Ez megkönnyíti kitöltő szabálytalanságok közötti kapcsolat és a szerszám anyaga chip és a munkadarab anyagát. Ez az érintkezés, a magas hőmérséklet és a nagy képlékeny alakváltozásnak okozhat diffúziós folyamat. Szerszámkopás, ez, hogy az atomok a szerszám anyaga behatoljon (diffúz) csipekre és a felső réteg a munkadarab. Ez a folyamat megváltoztatja a kémiai összetétele és fizikai-mechanikai tulajdonságait a szerszám felületi réteg, ami csökkenéséhez vezet annak tartósságát.

szerszámkopás, feldolgozását kemény acélok és ötvözetek fordul elő szigorúbb feltételek, mint a feldolgozás a hagyományos szerkezeti acélok. Ez annak köszönhető, hogy a következő okok miatt:

1) egy nagyobb forgácsolási hőmérsékletek;

2) egy nagy fajlagos nyomás forgácsoló részének a szerszám;

3) magas csiszolózóna képessége feldolgozott anyagot (Csiszolható képességét ausztenites acélok 10-szer magasabb a csiszolás képességét ferrites-perlites acél 45);

4) egyre inkább nyilvánvaló jelenségek az adhéziós és a diffúzió;

5) képes a feldolgozott anyagot egy nagyobb munka edzés, amely növeli a vágási erő és a megnövekedett vibráció;

6) magasabb súrlódási együttható a munkafelületek az eszköz.

Bizonyos befolyásolja a kopás a szerszám (és különösen a keményfém mineralokeramicheskie) bekezdése hatása alatt keletkező időszakos vágás vagy szabálytalan formájú és szerszám anyaga kimerültséggel jelenségek növekedését okozza kopás mértéke.

A leggyakoribb módszer meghatározásának és kutatási eszköz kopás lineáris módszerrel, azaz a. E. mérése méreteit kopott pad eszköz felületeken. Amikor szerszámkopás tanulmány azt is alkalmazott módszer a radioaktív izotópok, amikor a teszt szerszám anyaga befecskendezett radioaktív izotópokat vagy izotóp formában felületén a kész szerszám megfelelő besugárzással nukleáris részecskék. Szerszámkopás meghatározása közvetve a mennyiséget radioaktív izotóp (kopás törmelék) letelt a szerszámot a munkadarab és a chips. Szerszámkopás nagyobb, minél magasabb a radioaktivitás forgács és a munkadarabot. A kísérletek azt mutatták, hogy körülbelül 90% -a a radioaktív anyagok a szerszámkopás termékek, továbbra is a chip, és körülbelül 10% -on a munkadarab felülete.

radioaktív izotópok módszer lehetővé teszi, hogy gyorsan és pontosan tárja fel a szerszám kopását. Lineáris módszer nem igényel nagy fogyasztása feldolgozott anyag, ez nagyon időigényes és drága. Ez az eljárás azonban radioaktív izotópok nem zárja ki a lineáris módszer. A geometria a szerszám kopott fékbetétek csak akkor lehet meghatározni egy lineáris módszerrel.

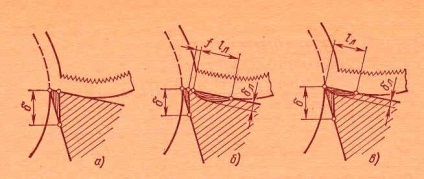

Attól függően, hogy a feldolgozási feltételeket, a szerszám elhasználódik az alábbiak szerint:

1) előnyösen a hátsó felületén az elülső-elhanyagolható (ábra. A)

2) előnyösen az elülső felület és a hátsó-elhanyagolható (ábra. B);

3) egyidejűleg az elülső és hátulsó felületek (35. C),

5.1 ábra - típusai szerszámkopást

4) lekerekített penge (ábra. D). Instruments viselni a hátsó felület feldolgozása során képlékeny anyagok szelet vastagsága kisebb, mint 0,1 mm, és a feldolgozása törékeny fémforgácsok képződik, amikor a törés (granulált zseton). Egy kis szeletvastagságot nagy hatással a kopás fejt ki rugalmas alakváltozás a felület a fém érintkező réteg hátsó felületére. Ha kopott a hátsó felülete a párna van kialakítva nulla hátszög. Hátkopás h mentén mért kopott rész.

Instruments viselni az elülső felületen, amikor a feldolgozás fémek műanyag szelet vastagsága nagyobb, mint 0,5 mm. Így az első nyílás felülete keletkezik, amely fokozatosan növekszik, és amikor a bordák szélessége F eléri a nullát, akkor fordul elő a teljes vágó kopás. Ez az eset tipikus kopás különösen a kialakulását felhalmozódását, amikor a penge védett. Kopás elülső felületén mért mélysége bl wells. A formáció a kutak csökken vágási szög.

Wear egyidejűleg az elülső és hátulsó felületét a műanyag feldolgozása során végezzük fémek szelet vastagsága 0,1-0,5 mm.

Az utóbbi eset akkor fordul elő, ha a kopás burkolóanyagok amelynek rossz hővezető képessége, különösen a műanyagok. Ebben az esetben az a hő hatására a penge gyorsan megpuhult és eltompult. Ez is előfordul, hogy viseljen kezelésekor viszkózus rendkívül tartós fémek (pl ausztenites acélok). Meg kell jegyezni, hogy a penge kerekítés történik bármilyen kopás, de az utóbbi esetben a kerekítési intenzitás nagyobb.

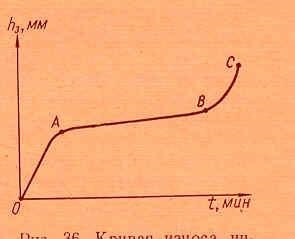

Hátkopás egyik fő oka tompa eszköz. Ezért viselnek kritérium általában olyan méretű hz kopott párna a hátsó felületén. Továbbá a kopás a hátsó felület könnyebb mérni, mint az elején. Hz mérete, amelyen további munkát eszközt meg kell szüntetni, nevezhetjük, mint egy megengedett kopás vagy kopás mértéke. Amikor befejezte a nagysága szerszámkopást és a pontosságot tisztaságától függ a kezelt felületen. Ezeket az eszközöket telepített technológiai feltételek, például tompa kopásérték, amely felett a tisztaság és pontosság a munkadarab nem találkozni előre meghatározott előírásoknak. A jelleggörbe szerszámkopásról, egy kopás mind az elülső és hátsó felületek, ábrán látható. A legintenzívebb vonal kopása a kezdeti időszakban a működés a szerszám (részét OA a görbe). Rész AB megfelel a szokásos kopás időszakban. Amikor elér egy bizonyos értéket hz (B pont) kopási sebesség (szegmens BC) ugrásszerű növekedést mutat, és ha nem hagyja abba a munkát, az eszköz nagyon gyorsan elveszítik eredeti geometriai paramétereit. Hz kopás megfelelő összeget az elején gyorsított kopási (B pont) fogja viselni kritériumot.

5.2 ábra - Curve szerszámkopás

Viseljen nagyban függ a geometriai paramétereit az eszközt. Ezért a kiválasztott értékek a szögek és alakja a vágás része a szerszám olyannak kell lennie, hogy a kopás minimális volt. A geometria az eszköz, amely a legkevésbé kopás és az úgynevezett optimális.